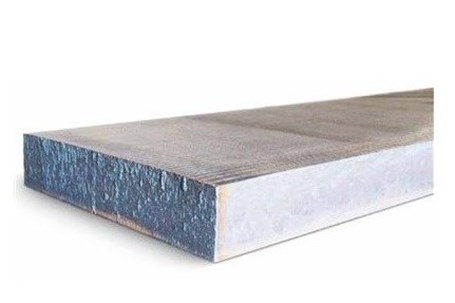

تولید تختال ۲۵۰ میلیمتر؛ گام نخست فولاد مبارکه برای جهش تولید

عصر معدن- امروزه صنعت فولاد یکی از صنایع مهم در نظام اقتصادی و تولیدی کشور به شمار میرود و محصولات حاصل از این صنعت، خود پیشران تولید در دیگر صنایع کشور محسوب میشود. یکی از نیازهای کشور، تولید تختال ۲۵۰ میلیمتری است که تولید انبوهش علاوه بر جلوگیری از خروج ارز از کشور، چرخ بسیاری از صنایع را آسانتر به حرکت درمیآورد.;

به گزارش پایگاه خبری «عصر معدن» به نقل از ایراسین، تولید و مصرف فولاد یکی از شاخصهای اصلی توسعهیافتگی کشورها به شمار میآید. حضور صنعت فولاد در یک منطقه میتواند توسعه، فرهنگ، سطح دانش، اشتغالزایی، آموزش و تجارت آن منطقه را تحت تأثیر قرار دهد و بهنوعی زندگی روزمره افراد را به خود گره میزند.

محصولات فولادی علاوه بر اینکه در ساخت ساختمانهای مسکونی، کارخانهها، انتقال انرژی و سیالات، راهها و... در داخل کشور به کار گرفته میشود، از ظرفیت مناسبی برای صادرات هم برخوردار است. فارغ از این امر، صنعت فولاد ارتباط تنگاتنگی نیز با دیگر صنایع دارد و محصولات نهایی ساخت کارخانجات فولادی همچون فولاد مبارکه و ذوبآهن، ماده اولیهای برای صنایعی مانند صنعت لوله و پروفیل یا تجهیزات ساختمانی، خودروسازی و ساخت قطعات خودرو یا حتی صنایع بستهبندی به شمار میرود.

این موارد در کنار نقشی که صنعت فولاد در اشتغالزایی ایفا میکند، این صنعت را جزو صنایع سنگین و استراتژیک قرار میدهد که بهشدت برای هر کشوری حائز اهمیت است. سرمایهگذاری عظیم کشورهای توسعهیافته یا درحالتوسعهای چون چین، ایالات متحده آمریکا و ژاپن در این حوزه دلیل محکمی بر این مدعاست.

یکی از محصولات مهم فولادی در این زمینه، تختالهای ضخیم مانند تختال 250 میلیمتری است که عمدتا شامل تختالهای API یا گریدهای ویژه میشود و بنابراین تولید آنها در داخل کشور از اهمیت ویژهای برخوردار است. بر اساس آخرین دادههای موجود، سالانه 900 میلیون یورو ارز بهمنظور واردات ورقهای مرتبط با تختالهای اینچنینی از کشور خارج میشود. این تختالها علاوه بر اینکه از ظرفیت مناسبی برای صادرات برخوردار است، میتواند در داخل کشور نیز نورد شده و علاوه بر اشتغالزایی چرخ صنایع داخلی را نیز بچرخاند.

در همین راستا شرکت فولاد مبارکه با درک نیاز صنعت ایران و حتی جهان به محصولات این رده، اقدام به برنامهریزی و سرمایهگذاری جهت تولید این نوع تختال کرد. بر همین اساس ماشین ریختهگری شماره 5 این شرکت در سال 1395 مورد بهرهبرداری قرار گرفت که گام اول برای تولید تختالهای API محسوب میشود. پس از آن فولاد مبارکه با اتکای کامل به متخصصان ایرانی موفق شد اولین تختال 250 میلیمتری را در سال 1397 بدون هیچ عیب و نقصی تولید کند؛ تولیدی که نویدبخش حفظ 900 میلیون یورو ارز در داخل ایران بود.

در همین خصوص عباس اکبری محمدی، معاون بهرهبرداری شرکت فولاد مبارکه، در سالروز تولید تختال 250 میلیمتری برای اولین بار در شرکت فولاد مبارکه در گفتوگو با خبرنگار ایراسین اظهار کرد: تولید محصولات جدید در گریدهای مختلف ابعادی و ترکیب شیمیایی در فولاد مبارکه همواره یکی از سیاستهای شرکت بوده است. یکی از این محصولات موردنیاز بازار که کاربرد ویژهای نیز برای پروژههای بزرگ ملی دارد، تختالهای 250 میلیمتری است؛ به همین دلیل شرکت فولاد مبارکه با درک این نیاز گامهای لازم برای تولید این نوع تختال را برداشت و در تاریخ 30 خرداد 1397 برای اولین بار موفق به تولید تختال 250 میلیمتری در کشور شد.

وی افزود: فولاد مبارکه با تولید تختالهای با ضخامت 250 و 300 میلیمتر موفق شد علاوه بر افزایش ظرفیت تولید فولاد خود، ظرفیت تولید فولاد کشور را نیز افزایش دهد. گریدهای با ضخامت 250 میلیمتر عمدتا در تولید فولادهای خاص کاربرد دارند. پس از تولید این محصول در فولاد مبارکه موفق شدیم نیاز صنایع داخلی مانند صنایع نوردی و نوردهای پلیتمیل را برطرف کرده و کشور را از واردات این نوع فولاد بینیاز کنیم. بهعلاوه قسمتی از این تختالهای 250 میلیمتری نیز صادر میشود که ارزآوری قابلتوجهی برای کشور دارد.

فولاد مبارکه میتواند همه نیاز کشور به تختال 250 میلیمتری را تأمین کند

معاون بهرهبرداری شرکت فولاد مبارکه افزود: ما اکنون محدودیتی برای تولید تختال 250 میلیمتری نداریم و میتوانیم همه نیازهای کشور به این محصول را تأمین کنیم.

اکبری محمدی خاطرنشان کرد: روند تولید محصولات جدید ادامه خواهد داشت و نیاز کشور را به تولید محصولاتی که تاکنون در کشور تولید نمیشده برطرف خواهیم کرد.

وی افزود: با تکمیل پروژه نورد گرم شماره 2 فولاد مبارکه سبد محصولات این شرکت در راستای تأمین نیاز صنایع کشور تکمیل شده و تختالهای تولیدی در این واحد به ورق تبدیل میشود.

معاون بهرهبرداری شرکت فولاد مبارکه ضمن تشکر از همه دستاندرکاران تولید تختال 250 میلیمتری در فولاد مبارکه گفت: کارکنان شرکت با تولید محصولات جدید علاوه بر اینکه فولاد مبارکه را هر روز به پیش میبرند، کشور را در راستای خودکفایی و تولید بیشتر یاری میکنند.

فولاد مبارکه؛ پیشرو در توسعه

بیشک دست یافتن به تخصص و مهارتهای جدید آسان نیست و با مشکلات متعددی روبهرو است. در همین خصوص غلامرضا سلیمی، مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه، در گفتوگو با خبرنگار ایراسین اظهار کرد: فولاد مبارکه همیشه در توسعه پیشرو بوده است و این مسئله را برای ادامه فعالیت خود ضروری میداند. تأسیس و بهرهبرداری از ماشین ریختهگری شماره 5 فولاد مبارکه در سال 1395 نیز بر همین اساس و در راستای تأمین نیاز بازار به گریدهای مختلف فولادی و همچنین افزایش کمیت تولید در ناحیه با توجه به پتانسیل موجود انجام شد.

وی افزود: بر اساس نیازسنجیهای انجامشده در آن زمان، تولید تختال 200، 220 و 250 میلیمتری در دستور کار این ماشین بود؛ اما به دلیل اینکه نورد فولاد مبارکه بهصورت روتین، تختال 200 میلیمتری بود، پس از حدود یک هفته به تولید 200 میلیمتری بازگشتیم و این روند تا 30 خردادماه سال 1397 ادامه یافت. در این تاریخ اولین تختال با ضخامت 250 میلیمتر در فولاد مبارکه تولید شد و این مهم در حالی رخ داد که تمامی محاسبات لازم جهت تولید این نوع تختال در شرکت فولاد مبارکه و توسط متخصصین داخلی انجام شد. بهعلاوه، تولید اولین تختال 250 میلیمتری در شرکت فولاد مبارکه بدون هیچگونه عیب و نقص و بهصورت کامل انجام شد و از آن پس تولید تختال 250 میلیمتری بهصورت پیوسته ادامه یافته است.

مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه افزود: این تختال عمدتا برای صنایع نفت و گاز، لولهسازی و صنایع تولید مخازن تحتفشار کاربرد دارد که یکی از مهمترین پروژههای ذیل این حوزه، پروژه انتقال نفت گوره به جاسک بود که تختالهای ویژه موردنیاز آن در فولاد مبارکه تولید شد.

صرفهجویی 900 میلیون یورویی در یکسال

وی افزود: پیش از تولید این تختال، همه ورقهای موردنیاز کشور به ایران وارد میشد؛ اما پس از تولید این نوع تختال، واردات ورقهای فولادی تولیدشده از تختال 250 میلیمتری تقریبا متوقف شده و کاملا در داخل کشور تولید میشود؛ بنابراین فولاد مبارکه موفق شد با تولید تختال 250 میلیمتری از خروج ارز قابلتوجهی از کشور جلوگیری کند. بر اساس دادههای موجود مبلغ کل صرفهجویی ارزی در بحث ورقهای وارداتی از این نوع گریدهای فولادی حدود 900 میلیون یورو در سال و با توجه به نیاز فعلی بازار است.

فولاد مبارکه، ایران را به جمع کشورهای تولیدکننده تختال 250 میلیمتری وارد کرد

مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه تصریح کرد: آلمان، چین و کره ازجمله کشورهایی هستند که میتوانند این نوع تختال را تولید کنند و بنابراین شرکت فولاد مبارکه با تولید تختال 250 میلیمتری موفق شد ایران را به جمع کشورهای تولیدکننده تختال 250 میلیمتری وارد کند.

چالشهای فولاد مبارکه در تولید تختال 250 میلیمتری

سلیمی درباره چالشهای تولید تختال 250 میلیمتری در فولاد مبارکه اظهار کرد: تولید محصولات جدید همواره با چالشهای مختلفی روبهرو است. یکی از چالشهای ابتدایی که البته بهسرعت نیز برطرف شد، ایجاد اطمینان برای خریداران درباره کیفیت محصولات تولیدی جدید بود.

وی افزود: چالش بعدی تأمین متریال برای تولید این نوع گریدهای فولادی است. معمولا گریدهای API با این ضخامت تولید میشود و این گریدها نیز به فروآلیاژهای زیاد و خاصی نیاز دارد؛ تأمین این فروآلیاژها مانند فرومنگنز کمکربن، وانادیوم، تیتانیوم و نیکل یکی دیگر از چالشهای تولید این تختال در فولاد مبارکه بود. باید توجه داشت که وجود چند عنصر کربن، منگنز و سیلیسیم در همه گریدهای فولادی مشترک است. بنابراین برای تولید فولاد موردنظر باید از فرومنگنز استفاده کرد و ازآنجاکه میزان کربن در گریدهای API نباید از مقدار مشخصی بیشتر شود، از فرومنگنز کمکربن استفاده میشود که قیمت بهمراتب بالاتری نسبت به سایر فرومگنزها دارد.

مدیر ناحیه فولادسازی و ریختهگری مداوم شرکت فولاد مبارکه گفت: در زمان تولید اولین تختالهای 250 میلیمتری حدود یک میلیارد و 250 میلیون تومان (ارزش وقت فروآلیاژهای هر ذوب) فروآلیاژ به هر ذوب اضافه میشد، بنابراین ارزش هر ذوب بسیار مهم است و جای هیچ اشتباهی نیست.

برنامهریزی و زمانبندی دقیق؛ عامل دستیابی به رکورد تولید 7 میلیون تن فولاد خام

سلیمی اضافه کرد: یکی دیگر از چالشها، مسئله انتقال ذوب به ماشین شماره 5 ریختهگری بود. انتقال هر ذوب به ماشین ریختهگری شماره 5 به معنی انتقال 600 متری پاتیل ذوب با استفاده از چندین جرثقیل مستقر در محل برای انجام عمل ریختهگری است. این مسئله خود مستلزم دقت فراوان و زمانبندی دقیق در انتقال پاتیل ذوب است. باید توجه داشت اگر فولاد مبارکه نمیتوانست زمانبندی و برنامهریزی دقیقی در فرایندهای خود داشته باشد، هیچگاه قادر به تولید 7 میلیون تن فولاد خام بدون اضافه کردن هرگونه تجهیز جدیدی نبود.

اگرچه پیش از فولاد مبارکه، شرکتهای مختلفی قادر به تولید تختال 250 میلیمتری بودند؛ اما تولید آن در فولاد مبارکه نویدبخش پیشرفت و توسعه در کشور بود. این تولید علاوه بر اینکه زمینهساز تولید تختالهای API بود و صرفهجویی ارزی و افزایش ظرفیت تولید در فولاد مبارکه و بهتبع آن در ایران را به همراه داشت، روحیه و شرایط لازم جهت تولید تختال ضخیم 300 میلیمتری را نیز به وجود آورد؛ تختالی که تنها در برخی کشورهای توسعه یافته تولید میشود و اکنون نام ایران نیز در میان آنها میدرخشد.

دانلود با کیفیت

- ایران دهمین غول فولادی جهان

- کاهش تولید فولاد چین به پایینترین سطح ۷ سال اخیر

- ارزش صادرات زنجیره فولاد از ۶ میلیارد دلار فراتر رفت

- رکورد ۱۰ ماهه تولید در مجتمع و گروه فولاد مبارکه شکسته شد

- رشد ۱۶درصدی تولید فولاد ایران در آخرین ماه ۲۰۲۵

- فولاد خوزستان در چنگال خاموشی

- رشد ۲۷ درصدی صادرات زنجیره آهن و فولاد در ۹ماهه ۱۴۰۴

- اختصاص ارز ترجیحی به انتهای زنجیره عامل افزایش تولید و صادرات

- گزارش هفتگی بازارهای جهانی فولاد

- روند صادارت فولاد شتاب گرفت؛ ارز حاصل سریعتر به بازار میرسد

- رشد ۷.۴ درصدی تولید فولاد ایران در ۹ ماهه ۱۴۰۴

- نوسانات متناقض در بازار فولاد چین

- عرضه ۱۵.۶ میلیون تنی فولاد در ۸ ماه؛ نیاز واقعی، فراتر از تولید داخل است

- گرمای کمفروغ تولید در محدودیتهای زمستانی گاز

- تولید ۴۷۰ نوع محصول در فولاد آلیاژی ایران

- تغییر پارادایم در صنعت فولاد چین

- کاهش قیمت محصولات فولادی در بازار چین

- غلبه فلزات گرانبها بر بازارها؛ بازار انرژی محتاط، فولاد در تعادل شکننده

- بازارهای جهانی فولاد در ثبات

- جدال فولاد و مس در تالار معاملات بورس کالای ایران

- گامهای حمایتی برای تقویت تامین گاز صنایع

- برگزاری پیشرفتهترین دوره مهارتآموزی کاتالیست در صنعت فولاد کشور

- پیشبینی بهبود تقاضای فولاد اروپا در سال ۲۰۲۶

- بازار جهانی فولاد در ثبات

- واحد فولادسازی مجتمع فولاد قاینات افتتاح شد

- درآمد صادراتی صنعت فولاد به ۵.۳ میلیارد دلار رسید

- رشد ۴۱ درصدی حجم صادرات زنجیره فولاد در هشت ماهه امسال

- اعلام قیمت پایه واگذاری سهام فولاد اسفراین + متن کامل مصوبه

- طلا و نقره رکورد زدند؛ نفت و فولاد در مسیر کاهش نرخ

- حمایت ایمیدرو از اجرای پروژه های توسعه ای فولاد کردستان

- واگرایی بازار انرژی و فلزات در سایه دادههای کلان و انتظارات از سیاست پولی

- رشد تولید محصولات میانی فولادی در کنار افت تولید محصولات نهایی

- رشد ۵.۴ درصدی تولید فولاد ایران در ۸ ماهه امسال

- تاکید سمیعی نژاد بر تسریع در پرداخت سهم سهامداران در فولاد زاگرس اندیمشک

- چشمانتظاری برای تصمیم فدرالرزرو و تأثیر آن بر کالاها

- صعود انرژی، ثبات فلزات؛ بازارها در انتظار تصمیم سرنوشتساز فدرال رزرو

- فشار هزینه و انرژی در صنعت فولاد

- آزادسازی بازار انرژی راهبرد رشد صنعت فولاد است

- پرش نرخ نقره به اوج تاریخی

- مصرف ناچیز فولاد از گاز کشور

- جزئیات سهمیهبندی جدید عرضه ارز فولادسازان در تالار دوم

- گزارش هفتگی بازارهای جهانی فولاد

- رشد ۳.۷ درصدی تحویل برق به صنایع در آبانماه

- عقبنشینی نفت و گاز در برابر صعود طلا، نقره و فولاد چین

- ممنوعیت صادرات میلگرد به عراق

- صعود ۳ پلهای ایران در میان غولهای فولادی جهان

- تأمین سوخت زمستانی فولاد و صنایع معدنی در دستور کار

- «کمآبی، کمبرقی و کمگازی» موانع توسعه ظرفیت تولید فولاد در ایران

- کاهش ۱.۶ درصدی تولید کل محصولات فولادی در هفت ماهه ۱۴۰۴

- رشد ۲۷ درصدی ارزش صادرات زنجیره فولاد در هفت ماهه امسال

- رالی آرام در بازارهای جهانی؛ گاز و نقره در صدر جدول رشد هفتگی قیمتها

- بازارهای جهانی فولاد در ثبات

- پیش بینی بازار فولاد آسیا در سهماهه چهارم سال

- ارز فولادیها این هفته به تالار دوم میرود

- رشد صادرات فولاد و واردات سنگ آهن چین

- عقبنشینی قیمت نفت و فولاد چین و توقف روند صعودی فلزات گرانبها

- فراز و فرود در بازارهای جهانی فولاد

- تداوم رشد تولید در فولاد سنگان؛ ثبت رکورد تولید روزانه کنسانتره

- پیشبینی بهبود قیمت فولاد چین

- دو شرکت دولتی فولادی و نفتی از طریق مزایده عرضه میشوند

- انتصاب جانشین سرپرست صندوق کشوری در امور بازنشستگی کارکنان فولاد

- بورس؛ مسیری کارآمد برای هدایت سرمایههای مردمی به پروژههای مولد

- پیشبینی جدید گلدمن ساکس از قیمت سنگ آهن

- گزارش هفتگی بازارهای جهانی فولاد

- درآمد فولادسازان با اصلاح سازوکار فروش ارز صادراتی ۱۰ درصد افزایش مییابد

- کارت بازرگانی یکبار مصرف متهم اصلی برنگشتن ارز حاصل از صادرات فولاد

- سازوکار عرضه ارز فولادیها در تالار دوم

- چشمانداز مثبت صنعت فولاد در صورت بازگشت ثبات سیاستی

- حمایت ایمیدرو از دانش بنیان ها برای اجرای سیاست های فولاد سبز

- صدور مجوز فروش ارز حاصل از صادرات زنجیره فولاد در تالار دوم

- ارز کل زنجیره فولاد به تالار دوم میرود

- جهش نرخها در بازار انرژی، سقوط قیمت فلزات

- جهش تولید فولاد ایران به ۳۳ میلیون تن؛ توقف کامل صادرات سنگآهن

- خلاصهی تحولات بازار فولاد چین

- روند صعودی تولید شمش فولاد ایران در ۱۳ سال گذشته

- فروش ارز صادرکنندگان فولاد و نفت در «تالار دوم» آزاد شد

- فولاد مبارکه در جمع ۷ طرح برتر فولادی جهان

- نوسازی کورههای قوس الکتریکی صنعت فولاد کلید خورد

- اصلاح شیوه قیمتگذاری زنجیره فولاد در بورس کالا

- چشمانداز کوتاهمدت محصولات فولادی چین

- صادرات ۴ میلیارد دلاری فولاد در نیمه نخست ۱۴۰۴

- افزایش بهرهوری تولید فولاد با استفاده از هوش مصنوعی

- ارزش تولید از دست رفته فولاد به ۱۴ میلیارد دلار رسید

- رشد ۲۶ درصدی ارزش صادرات زنجیره فولاد در نیمه نخست امسال

- تولید قطعات حیاتی صنایع فولاد و مس با قابلیت حذف وابستگی و افزایش عمر مفید

- فناوری نانو و فرایند فریزک؛ راهکار نوآورانه افزایش دوام و ایمنی قطعات نسوز صنایع فولاد و مس

- بورس کالا میزبان عرضه ۳۶۴ هزار تن انواع محصول

- افزایش ۳.۲ درصدی تولید فولاد در نیمه نخست ۱۴۰۴

- تاثیرات دستورالعمل جدید قیمتگذاری محصولات زنجیره فولاد در بورس کالا

- تولید فولاد ایران در نیمه نخست امسال به مرز ۱۵ میلیون تن رسید

- فراز و فرود بازارهای جهانی فولاد

- عرضه ورق گرم فولاد مبارکه در رینگ صادراتی بورس کالا

- صنایع زیر فشار کاهش تولید و صادرات فولاد

- هفته پرنوسان در بازارهای جهانی؛ جهش قیمت گاز و نفت، رشد نرخ طلا و نقره

- عرضه بیش از ۴ میلیون تن محصولات فولادی در نیمه نخست سال

- رشد تولید ماهانه فولاد ایران در هشتمین ماه میلادی

- فناوری اس.ام.آر به تداوم زنجیره تولید فولاد کمک می کند

- ۲۷ میلیون تن تولید فولاد قربانی قطعی برق و گاز شد

- صنایع اروپا زیر ذرهبین آمریکا با قانون «ذوب و ریختهگری»!

- محکومیت شرکت فولادی بابت ۳۰ میلیارد تومان فرار مالیاتی

- گزارش هفتگی بازارهای جهانی فولاد

- صادرات ۳ میلیارد دلاری زنجیره فولاد در ۵ ماهه امسال

- تولید فولاد چین کاهشی شد

- گام تازه برای رونق صادرات فولاد و بازگشت ارز به چرخه اقتصاد

- گزارش هفتگی بازارهای جهانی فولاد

- تصویب برنامه های هیات مدیره در مجمع عمومی فوق العاده گروه MMTE

- کاهش ۳۶ درصدی سهم چین از تقاضای جهانی فولاد

- افزایش تولید چادرملو بهرغم کاهش مصرف انرژی و هزینههای تولید

- بازارهای جهانی فولاد به کدام سو حرکت کردند؟

- صنعت فولاد در نقطه سر به سر

- گزارش هفتگی بازارهای جهانی فولاد

- تحول بزرگ در بازار فولاد ایران؛ ورق سرد رکورددار جهش صادراتی شد!

- صنعت فولاد ۱۱ درصد ارز مورد نیاز کشور را تامین میکند

- ارقام مصرف آب، برق و گاز صنعت فولاد با واقعیت فاصله دارد

- رشد تولید فولاد ایران با وجود محدودیتهای غافلگیر کننده انرژی

- گزارش هفتگی بازارهای جهانی فولاد

- فولادسازان به داد خود رسیدند؛ اندکی رشد حاصل شد

- رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماه امسال

- چگونه "فولاد مبارکه "و "تاتا استیل" از توسعه پایدار فراتر رفتهاند؟

- «فولاد» تنها صنعتی است که به اهداف افق بلندمدت ۱۴۰۴ رسیده است

- رشد ۲۲ درصدی انرژی تحویلی به صنایع فولادی

- بهای تمام شده محصولات فولادی کشور چقدر است؟

- نحوه محاسبه قیمت پایه محصولات معدنی زنجیره فولاد ابلاغ شد

- خودتامینی ۴ هزار مگاواتی برق واحدهای فولادی

- افت ۴ صادرات زنجیره فولاد در بهار ۱۴۰۴

- سایه سنگین خاموشی بر فولادسازان

- عرضه نخستین سری تختالهای تولید آزمایشی فولاد سفیددشت در بازار

- بحران فولاد در قلب صنعت اروپا

- از بازارهای جهانی فولاد چه خبر؟

- قیمت جهانی فولاد به کدام سو خواهد رفت؟

- چگونه می توان به سهم بیشتری از بازار جهانی صنعت فولاد دست یافت؟

- حضور رئیس هیات عامل ایمیدرو در فولاد مبارکه و تأکید بر تداوم جریان تولید

- فولاد ایران به رتبه نهم دنیا رسید

- ابلاغ نحوه محاسبه قیمت پایه محصولات معدنی زنجیره فولاد

- انتقاد انجمن فولاد از محدودیتهای انرژی

- فراخوان نخستین بسته سرمایه گذاری معدنی تا آخر خرداد

- نتایج بیبرقی صنایع از راه رسیدند

- از بازارهای جهانی فولاد چه خبر؟

- تعرفه فولاد به ۵۰ درصد افزایش مییابد

- ۱۰ شرکت برتر بورس کالا معرفی شدند

- تداوم افزایش تولید مازاد بر ظرفیت، فولاد را «خم» میکند

- برق صنایع سیمان و فولاد وصل میشود

- موافقت روسیه با احداث یک کارخانه فولاد در پاکستان

- برنامه اجرای "نخستین طرح فناورانه بازیابی انرژی" در مجتمع فولاد سبزوار

- جهش دلاری صادرات فولاد ایران در آغاز ۱۴۰۴

- افزایش ۲۶ درصدی ارزش صادرات زنجیره فولاد در فروردین

- تلاطم در بازارهای جهانی؛ از جهش نرخ طلا تا افت تقاضای انرژی و فولاد

- ظرفیت تولید ۴ میلیون تن لوله فولادی در سال

- امکان رسیدن ایران به هشتمین تولیدکننده برتر فولاد جهان

- از بازارهای جهانی فولاد چه خبر؟

- قطع برق باز هم گریبان صنایع فولادی و سیمانی را گرفت

- هشدار درباره قطع برق صنایع بزرگ

- تاثیر قطعی برق زودهنگام بر تولید فولاد کشور در نخستین ماه سال

- افزایش ۴.۶ درصدی تولید فولاد ایران

- سرمایه گذاری ۶۰۰ میلیون دلاری برای تولید محصولات خاص فولادی

- از بازارهای جهانی فولاد چه خبر؟

- دانش فولاد سازی و کورههای قوس بومی سازی شد

- کنسرسیوم فولادی ها؛ در انتظار تفاهم نامه میادین گازی

- ارایه ۸ پیشنهاد در رفع ناترازی های انرژی فولادی ها از سوی آقاجانلو

- ۲۰ میلیارد دلار سرمایههای راکد در صنعت فولاد

- گزارش هفتگی بازارهای جهانی فولاد

- فولاد ایران؛ از افزایش صادرات ورق تا کاهش صادرات فولاد میانی

- اوراق مرابحه ارزی فولاد مبارکه تا پایان اردیبهشت عرضه میشود

- کمبود برق و گاز مانع تحقق چشم انداز تولید فولاد شد

- از بازارهای جهانی فولاد چه خبر؟

- رشد بیش از ۱۵ درصدی فولاد خوزستان در تامین نیازهای بازار داخلی فولاد

- وضعیت تولید فولاد در سال گذشته؛ میزان تولید افزایشی یا کاهشی؟

- صنایع فولادی، همچنان پیشتاز در بازار سرمایه

- محدودیتهای زودهنگام انرژی؛ زنگ خطر کاهش تولیدات فولادی

- افزایش تولید فولاد چین در سه ماه نخست سال

- ورود MMTE به عرصه رفع ناترازی انرژی واحدهای فولادی و معدنی

- ظرفیت احداث نیروگاه های معدن و صنایع معدنی از ۱۷ هزار مگاوات عبور کرد؛ سهم حوزه فولاد به ۱۳۲۳۸ مگاوات رسید

- تولید ۳۰.۲ میلیون تن فولاد در سال ۱۴۰۳

- ۱۴۰۴؛ سال شروع طرح های جدید با ارزش افزوده بالا صنایع معدنی

- ایران دهمین فولاد ساز برتر جهان با وجود کاهش تولید

- بهرهگیری از ظرفیت ۵۰ میلیون تنی صنعت فولاد با سرمایهگذاری در حوزه انرژی

- آغاز عملیات اجرایی احداث سالن فولادسازی قروه

- ورق سرد بیشترین افزایش حجم و ارزش صادراتی را رقم زد

- فولاد ایران همچنان در رتبه ۱۰ جهان

- کدام محصولات زنجیره آهن و فولاد بیشترین مشتری را داشت؟

- فولاد مبارکه پیشران اصلی تولید صنعتی کشور است

- آب خلیج فارس تیرماه ۱۴۰۴ از خط سیرجان به فولاد مبارکه میرسد

- صدور مجوز تولید ۱۵۰ میلیون تن فولاد با وجود کمبود سنگ آهن

- دو دستاورد پولادین در روزهای پایانی ۱۴۰۳

- نقش کلیدی شرکت ایریتک در اجرای پروژه فولادسازی قاینات

- انعقاد تفاهمنامه همکاری شرکت MME با فولادسازان مطرح چینی

- تصویب افزایش سرمایه «فولاد مبارکه» به ۱۵۰ همت از محل سود انباشته

- گزارش هفتگی بازارهای جهانی فولاد

- کاهش تولید فولاد ایران در اولین ماه سال میلادی

- نگاهی به آخرین تحولات بازارهای مواد اولیه فولادی

- حرکت به سمت فولاد سبز و تمرکز بر صادرات

- نگاهی به آخرین تحولات بازارجهانی مواد اولیه فولادی

- تولید تختال به صورت ۳ ذوب متوالی در فولاد سفیددشت

- "زرندی" با تصویب هیات مدیره، مدیرعامل شرکت فولاد مبارکه شد

- افت ۵.۵ درصدی تولید فولاد با تشدید ناترازی انرژی

- تاثیر تعرفه فولاد و آلومینیوم بر تورم آمریکا

- گزارش هفتگی بازارهای جهانی فولاد

- واگذاری نیم درصد از سهام ملی مس و فولاد به آستان قدس

- رشد ۲.۶ درصدی تولید تیرآهن در سال جاری

- گزارش هفتگی بازارهای جهانی فولاد

- برترین های هفته در بورس کالای ایران را بشناسید

- صنعت فولاد به افق ۱۴۰۴ رسیده است

- روند رو به رشد فولادی ها با شیب ملایم ادامه خواهد داشت

- رشد تولید فولاد ایران در سایه کاهش جهانی

- پنجمین نمایشگاه زنجیره تامین فولاد، مس و انرژی در کرمان آغاز به کار کرد

- پیشرفت ۷۱درصدی طرح فولاد زاگرس اندیمشک

- تغییر حاشیه سود تولیدکنندههای بزرگ محصولات فولادی

- شرط بهبود آمار تولید فولاد از سال ۲۰۲۶

- گزارش هفتگی بازارهای جهانی فولاد

- ظرفیت تولید فولاد کشور به ۵۵ میلیون تن رسید

- فولادسازان چینی تولید خود را کاهش می دهند

- رکورد زنی فولاد

- حضور ۷۰ شرکت در دومین نمایشگاه بین المللی سازههای فولادی

- زیان ۱۰۰ هزار میلیارد تومانیفولاد از قطع برق در ۹ ماه

- دستیابی فولاد سفید دشت به تولید تختال "دو ذوب متوالی"

- پیگیری مستقیم وزیر صمت برای تامین گاز فولادیها

- آخرین پیشبینیها از روند بازار فولاد در سال ۲۰۲۵

- تعداد مشارکتکنندگان در عرضه اولیه فولاد سیرجان به ۱.۵ میلیون نفر نزدیک شد

- ۳۰ پیشنهاد رفع نیازهای فناورانه فولادی ها در اختیار دانش بنیان ها قرار گرفت

- بازار مواد اولیه فولادی در آخرین روز ۲۰۲۴

- بازگشت ایران به رتبه هفتم تولیدکنندگان فولاد جهان در یازدهمین ماه میلادی

- اعتراض انجمن فولاد به تعرفههای صادراتی

- تولید فولاد کشور باید به ۵۵ میلیون تن افزایش یابد

- کاهش تولید فولاد چین

- تقاضای فولاد چین رو به کاهش

- زیان ۴۵۰ میلیون دلاری فولادسازان به دلیل قطعی برق

- فرمول جدید محاسبه قیمت پایه، بازار فولاد را بهبود میبخشد؟

- گزارش هفتگی بازارهای جهانی فولاد

- ششمین جشنواره و نمایشگاه ملی فولاد ایران برگزار می شود

- شناسنامه دار کردن گوهرسنگ ها؛ زمینه توسعه صادرات

- برنامه های فولاد آذربایجان برای کاهش قیمت تمام شده

- ایمیدرو برنامه هوشمندسازی معدن و صنایع معدنی را نهایی می کند

- ارزیابی آثار گشایشهای ارزی بر صنایع فولاد

- امکان ۱۰۰ درصدی واردات در برابر صادرات برای صنعت فولاد فراهم شد

- افت صادرات زنجیره آهن و فولاد در برابر رشد واردات

- صادرات فولاد چین در اوج ۸ سال اخیر

- چشم بازار فولاد به اقتصاد چین

- بار سنگین اقتصاد بر دوش کارخانههای فولاد و پالایشگاههای نفت چین

- کاهش مصرف ظاهری فولاد در چین

- آخرین تغییرات بازار مواد اولیه فولادی در جهان

- بازارهای جهانی فولاد در انتظار

- صادرات فولاد چین رو به کاهش

- چین از فولاد رو برگرداند

- چشم انداز مثبت بازار فولاد آسیا

- کاهش تولید فولاد چین

- گزارش هفتگی بازارهای جهانی فولاد

- بیبرقی تولید فولادیها را کاهش داد

- عرضه ۲۷۷ هزار تن مقاطع فولادی در بورس کالا

- خسارت قطعی برق به صنعت فولاد

- عرضه ۴۵۱ هزار تن ورق فولادی و شمش بلوم در بورس کالا

- هفت میلیون دلار قطعه در فولاد هرمزگان بومیسازی شد

- آغاز یازدهمین گردهمایی بزرگ فولادسازان ایران

- گزارش هفتگی بازارهای جهانی فولاد

- جهش تولید در فولاد سفیددشت

- عرضه ۲۰۹ هزار تن مقاطع فولادی در بورس کالا

- عبور "چادرملو" از محدودیت های برق؛ ثبت رکوردهای ساخت نیروگاه و تولید فولاد

- بازارهای جهانی فولاد در مسیر صعود

- علیرغم رشد ۳ درصدی حجم صادرات زنجیره آهن و فولاد، ارزش صادرات ۱۳ درصد افت کرد

- عرضه ۲۳۱ هزار تن مقاطع فولادی در بورس کالا

- راه نجات صنایع فولادی؛ توسعه صادرات و افزایش تقاضای داخلی

- موج جهانی کاهش قیمت فولاد چین

- نوسان در بازارهای جهانی فولاد

- ضرورت سازماندهی فرآیند صادرات در صنعت فولاد

- میتوانیم ۵ میلیارد دلار صادرات سازههای فولادی داشته باشیم

- راه اندازی نخستین ذوب فولاد قائنات با اتکا به توان داخلی

- عرضه ۲۵۹ هزار تن مقاطع فولادی در بورس کالا

- صادرات ۲.۹ میلیارد دلار فولاد و مصنوعات آن در ۶ ماه

- گزارش هفتگی بازارهای جهانی فولاد

- تولید نخستین ذوب فولاد قائنات در آستانه میلاد پیامبر خاتم

- تاکید مهندس آقاجانلو بر تسریع در تامین مالی فولاد کردستان توسط سهامداران

- رشد تولید انواع ورقهای فولادی در ۵ ماه امسال

- کاهش پیش بینی قیمت جهانی فولاد در سال جاری

- فروش توافقی ارز صادرات فولاد در بازارچههای مرزی

- افت چشمگیر تولید فولاد چین

- گزارش هفتگی بازارهای جهانی فولاد

- آثار توافقی شدن ارز حاصل از صادرات زنجیره فولاد بر بورس

- گزارش هفتگی بازارهای جهانی فولاد

- تولید بیش از ۴ میلیون تن مقاطع فولادی در ۴ ماهه نخست امسال

- صادرات فولاد چین رکورد ۸ ساله را میزند

- افزایش ضریب آمادهبهکاری کمپرسورهای اصلی واحد اکسیژن مجتمع فولاد سبا

- گزارش هفتگی بازارهای جهانی فولاد

- دو راهکار جدید ایمیدرو برای کاهش مصرف انرژی فولادی ها

- صنعت فولاد ایران حرف های زیادی برای گفتن دارد

- بازار فولاد آسیا در رکود باقی می ماند

- خرید سنگ آهن با عیار پایین برای کاهش هزینه فولادسازان چینی

- گروه کالایی ورقهای سرد و رنگی فولادی تغییر کرد

- افت ۱۸ درصدی تولید فولاد ایران در ژوئیه ۲۰۲۴

- گزارش هفتگی بازارهای جهانی فولاد

- رشد ۲.۹ درصدی فولاد ایران طی هفت ماه ۲۰۲۴

- افزایش ۰.۶ درصدی صادرات زنجیره آهن و فولاد در ۴ ماهه امسال

- اصفهان پایتخت فولاد ایران است

- سقوط بازار فولاد چین

- بحران در انتظار بازار جهانی فولاد

- افت ۱۴ درصدی صادرات فولاد با وزنه نیما و قطعی برق

- نبض ناموزون فولاد

- بازارهای جهانی فولاد کاهشی شد

- تولید فولاد ۵ درصد کاهش یافت

- محدودیتهای برق، تولید فولاد را تا مرز ۵ درصد کاهش داد

- حمایت انجمن تولیدکنندگان فولاد از وزیر صمت پیشنهادی دولت چهاردهم

- نگاهی به بازارجهانی مواد اولیه فولادی

- چشم انداز بازار فولاد چین

- گزارش هفتگی بازارهای جهانی فولاد

- رشد ۵۱ درصدی تولید فولاد در چهارمحال و بختیاری

- بازارهای جهانی فولاد کاهشی شدند

- "قائنات" در جمع تولیدکنندگان فولاد تا پایان تابستان

- فولادیها دست پر به بورس کالا آمدند

- عدمالنفع ۹ همتی صنعت فولاد ناشی از قطعی برق در تابستان

- ایران همچنان در میان ۹ فولادساز برتر جهان

- رکود بازار های فولاد آسیا در سه ماهه سوم سال

- مصرف فولاد چین به ۹۰۰ میلیون تن می رسد

- لزوم سرمایهگذاری ۸۰ تا ۸۴ میلیارد دلاری برای تراز کردن برق و گاز صنایع

- گزارش هفتگی بازارهای جهانی فولاد

- صادرات فولاد ۱۶ درصد کاهش یافت

- تولید ۶ ماهه فولاد جهان در ثبات

- عرضه ۳۳۷ هزار تن مقاطع فولادی در بورس کالا

- مصرف فولاد چین رو به کاهش

- عبور از ظرفیت تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴

- ایران ظرفیت تولید ۴۵ میلیون تن فولاد را دارد

- کاهش تولید فولاد چین در نیمه نخست سال

- ۳ پیشنهاد برای رفع محدویت برق فولادسازان

- گزارش هفتگی بازارهای جهانی فولاد

- کاهش ۱۹ درصدی درآمد صادرات زنجیره فولاد و آهن

- تولید فولاد کشور در ۳ ماهه امسال کاهش یافت+ جدول

- بازار جهانی فولاد در ثبات

- صادرات غیرمستقیم فولاد چین رو به رشد

- پیش بینی رکود بازار فولاد چین در ماه جولای

- گزارش هفتگی بازارهای جهانی فولاد

- میزان واردات آهن و فولاد به کشور در دو ماهه امسال چقدر بود؟

- ارزآوری بالغ بر یک میلیارد دلاری حاصل از صادرات محصولات زنجیره آهن و فولاد

- بازارهای جهانی فولاد در رکود

- تبدیل پسماندهای صنعت فولاد به کنسانتره با کمک دانش بنیانها

- گزارش هفتگی بازارهای جهانی فولاد

- ایران در پنجمین ماه میلادی، هفتمین تولید کننده برتر فولاد خام جهان شد

- گزارش هفتگی بازارهای جهانی فولاد

- عرضه ۲۴۹ هزار تن مقاطع فولادی در بورس کالا

- آهن اسفنجی بیشترین رشد تولید را ثبت کرد

- فراز و فرود در بازارهای جهانی فولاد

- آخرین تغییرات بازار آهن و فولاد چین

- تمام مقاطع فولادی از تولیدات داخل است

- آغاز تولید فولاد در کارخانه نی ریز فارس

- ظرفیت صادرات فولاد کشور به ۱۵ میلیون تن میرسد

- پیام رئیس هیات عامل ایمیدرو به مناسبت راه اندازی کارخانه فولاد نی ریز

- گزارش هفتگی بازارهای جهانی فولاد

- عرضه ۳۱۹ هزار تن مقاطع فولادی در بورس کالا

- صادرات فولاد به یقین افت خواهد داشت

- تأمین بالاترین میزان انرژی برای صنعت فولاد

- رشد ۷.۲ درصدی تولید فولاد خام ایران

- بازارهای جهانی فولاد در ثبات

- تولید فولاد چین طی چهار ماهه نخست سال جاری میلادی کاهش یافت

- دستور وزیر راه برای خرید سیمان و فولاد مسکنهای حمایتی از بورس کالا

- گزارش هفتگی بازارهای جهانی فولاد

- رشد مصرف ظاهری شمش فولاد و محصولات فولادی

- رشد صادرات فولاد چین

- گزارش هفتگی بازارهای جهانی فولاد

- رشد بازار سنگ آهن پس از تعطیلات چین

- بازارهای جهانی فولاد در ثبات

- افزایش ۱۶ درصدی تولید فولاد ایران در فصل نخست ۲۰۲۴

- صادرات فولاد چین افزایشی شد

- شرکت ملی فولاد در رفع چالش های زنجیره، نقش آفرینی کند

- پیشبینی ارزآوری ۱۰ میلیارد دلاری صنعت فولاد

- رشد ۱۶.۳ درصدی تولید فولاد خام ایران

- آخرین تغییرات بازارهای جهانی فولاد

- افزایش ۵.۵ درصدی تولید فولاد ایران در سال ۱۴۰۲

- تولید فولاد مازاد کشور ۱۰ میلیون تن است

- تقاضای جهانی فولاد دستخوش تغییر شد

- بهبود صادرات فولاد چین

- بازارهای جهانی فولاد در چه حالند؟

- کسری برق فولاد با حمایتهای دولت سیزدهم تا ۱۴۰۵ تامین میشود

- جهش تولید در صنعت فولاد با افزایش ۱۱ درصدی تامین برق

- صادرات حدود ۷.۶ میلیارد دلاری محصولات زنجیره فولاد

- رشد ۵.۸ درصدی تولید فولاد در سال ۱۴۰۲

- ارزانترین برق جهان در اختیار فولاد ایران

- صعود یک پلهای صنعت فولاد ایران با ثبت رشد ۳۹.۹ درصدی

- ۱۹۷ هزار تن مقاطع فولادی در سبد خریداران بورس کالا

- ۹۰ هزار تن فولاد برای اجرای طرح نهضت ملی مسکن خریداری شد

- ارزش صادرات زنجیره فولاد به مرز ۷ میلیارد دلار رسید+ جدول

- ایران در میان برترین تولیدکنندگان صنایع فولادی جهان

- تولید تختال زنگنزن استنیتی توسط فولاد مبارکه برای نخستین بار

- قیمت جهانی فولاد در فوریه کاهشی شد

- بازار فولاد چین در ابهام

- گزارش هفتگی بازارهای جهانی فولاد

- سهم حوزه فولاد به ۱۲۴۸۳ مگاوات رسید

- عوارض صادرات زنجیره فولاد اصلاح شد+ جزییات

- تولید نخستین تختال فولاد سفیددشت با تکنولوژی ایرانی

- گزارش هفتگی بازارهای جهانی فولاد

- چشم انداز بازار فولاد چین

- بازارهای جهانی فولاد در تعطیلات

- کاهش ۳۰ تا ۵۰ درصدی گاز تحویلی به تولیدکنندگان فولاد

- بازارهای جهانی فولاد در فراز و فرود

- واردات ۲.۳ میلیون تن اقلام فولادی به ارزش ۲.۶ میلیون دلار

- کاهش واردات محصولات فولادی به کشور

- پیش بینی نوسان محدود در بازار فولاد چین

- صادرات ۶.۲ میلیارد دلار محصولات زنجیره فولاد

- واکنش تولیدکنندگان فولاد به پیشنهاد تولید برق؛ ما فولادسازیم، چرا باید نیروگاه بسازیم؟

- افت قیمت سنگ آهن در آستانه تعطیلات چین

- رشد ۲۱ درصدی ارزش صادرات زنجیره فولاد در ۱۰ ماهه ۱۴۰۲

- گزارش هفتگی بازارهای جهانی فولاد

- تامین پایدار برق، ایران را به رتبه هشتم تولید فولاد دنیا رساند

- عرضه ۲۶۰ هزار تن شمش بلوم و تختال در بورس کالا

- مصرف انرژی تمام واحدهای فولاد مبارکه در حد مجاز استاندارد ملی آهن و فولاد

- بازارهای جهانی فولاد در آرامش

- تولید سالیانه فولاد خام ایران از مرز ۳۱ میلیون تُن گذشت

- میزان مصرف فولاد در کشور بیشتر شد

- صرفهجویی ارزی ۱۱ میلیون یورویی در فولاد سنگان

- تقاضای فولاد چین نزولی شد

- ادغام دو شرکت لولهسازی آتیهفولاد نقش جهان

- گزارش هفتگی بازارهای جهانی فولاد

- صادرات فولاد ایران از مرز ۹ میلیون تُن گذشت

- تداوم مازاد عرضه جهانی فولاد

- رکوردشکنی چینیها در تولید و صادرات فولاد

- یعقوبی: ۸۵ میلیون تن مجوز کاغذی در صنعت فولاد صادر شده است

- تولید بیش از ۷۰ درصد ورق گرم موردنیاز کشور در خط نورد گرم فولاد مبارکه

- افزایش ۳۵ درصدی سرمایه فولاد مبارکه از محل سود انباشته

- صادرات فولاد چین در اوج ۷ سال اخیر

- تولید تختال با عرض ۲۰۳۷ میلیمتر در فولاد مبارکه

- فراز و فرود در بازار جهانی فولاد

- معامله ۹۸ درصدی تیرآهن در هفته سوم دیماه

- صنعت فولاد ساختمانی کشور نیازمند تولید ارزش اَفزا و ورود به بازارهای جدید

- سبحانی: تامین بیش از ۸۵ درصد نیاز صنعت فولاد کشور از داخل

- چالش های بازار فولاد چین در ژانویه

- رشد ۳۰ درصدی تولید محصولات ویژه در فولاد مبارکه

- وضعیت بازارهای جهانی فولاد در اولین هفته سال ۲۰۲۴

- لزوم جلوگیری از خام فروشی فولاد

- جایگاه هفتم ایران در تولید ماهانه فولاد

- اختصاص عمده تولیدات زنجیره آهن و فولاد به مصرف داخلی

- سرمایهگذاری بیش از ۲.۲ میلیارد دلاری در مسیر صنعت سبز

- ارزبری تولید فولاد به ۶۵ دلار در هر تن کاهش یافت

- ارتقا و تثبیت کیفیت آهک تولیدی در فولاد مبارکه

- فولادسازان پای کار طرح مسکن ملی

- بازارهای جهانی فولاد در انتظار

- عرضه ۳۱۹ هزار تن مقاطع فولادی در بورس کالا

- پیش بینی قیمت فولاد چین در سال آینده

- رُشد نقطهبهنقطه و سالانه تولید فولاد خام ایران همچنان افزایشی است

- حرکت رو به رشد محصولات فولادی در چین

- فراز و فرود در بازارهای جهانی فولاد

- استفاده از محصولات فولاد مبارکه در عمران و شهرسازی نیجریه

- تولید بیش از ۱۴۵میلیون تن فولاد طی نوامبر ۲۰۲۳ در جهان

- نگاهی به چشم انداز مصرف و تولید فولاد چین

- هدفگذاری تولید ۵۵ میلیون تن فولاد در سند چشمانداز ۱۴۰۴

- از بازارهای جهانی فولاد چه خبر؟

- رشد تولید صنعت فولاد چین در نوامبر ۲۰۲۳

- پذیرش شمش فولادی فولادسازان جم در بورس کالا

- از محدودیت گاز فولاد مبارکه نگرانی داریم

- تامین نیاز فولاد کشور از تولیدات داخل/ میزان واردتمان چقدر است؟

- گزارش عملکرد فولادیها در ۸ ماهه امسال

- افزایش تولید فولاد و رشد قیمت سنگ آهن در چین

- تقویت مصرف داخلی فولاد با اجرای پروژههای عمرانی

- بازارهای جهانی فولاد افزایشی شدند

- افزایش ۳۶ درصدی تولید فولاد آذربایجان

- فولادیها دست پر به بورس کالا آمدند

- صادرات فولاد ایران از مرز چهار میلیارد و ۸۰۰ میلیون دلار گذشت

- ثبت رکورد کاهش مصرف نسوز در فولاد سبا

- چشم انداز بازار فولاد چین در کوتاه مدت

- معامله ۲.۹ میلیون تن محصول در بورس کالا

- گزارش هفتگی بازارهای جهانی فولاد

- ارزآوری ۸ میلیارد دلاری صنعت فولاد

- فولاد خوزستان بزرگترین تأمینکننده نیاز بازار ایران به شمش فولادی و تختال

- عرضه ۳۵۲ هزار تن مقاطع فولادی در بورس کالا

- تولید صنایع فولاد ایران ۷۰۰ هزار تُن افزایش یافت

- رشد تولید فلزات اساسی در نیمه دوم امسال ادامه دارد

- برنامهریزی برای سهم ۲۵ درصدی بازار فولاد

- تولید جهانی بیش از ۱.۵ میلیارد تن فولاد خام طی ۱۰ ماه ۲۰۲۳

- آرامش در بازارهای جهانی فولاد

- عرضه ۱.۶ میلیون تن محصول در بورس کالا

- آغاز به کار بیستمین نمایشگاه بین المللی فولاد و صنایع معدنی در تهران

- فولاد ایران به پاکستان قاچاق میشود؟

- ثبت رکورد کاهش مصرف نسوز در فولاد مبارکه

- تولید فولاد چین در پایین ترین سطح ۱۰ ماهه قرار گرفت

- گزارش هفتگی بازارهای جهانی فولاد

- تولید فولاد کشور ۱۵ میلیون تُن افزایش مییابد

- برترینهای هفته در بورس کالا را بشناسید

- عمده فولاد تولیدی کشور در اختیار صنایع و بازار داخل

- عرضه ۳۶۴ هزار تن شمش بلوم و تختال در بورس کالا

- خودکفایی فولاد مبارکه در تأمین انرژی؛ ضامن پایداری تولید در عصر تحریمها

- دستیابی به ذخایر سنگآهن مطمئن و قابلاتکا برای استمرار تولید گروه فولاد مبارکه

- بازار جهانی فولاد در ثبات

- جدیدترین آمار تولید زنجیره آهن و فولاد اعلام شد

- ثبات بازار سیمان و فولاد به دلیل سازوکار بورس کالا

- بورس کالا، عرضه سیمان و فولاد را شفاف کرد

- تقاضای داخلی آهن و فولاد کاهش یافته است

- صادرات زنجیره آهن و فولاد به ارزش بالغ بر ۵ میلیارد دلار

- انباشت ۸ میلیارد دلار فولاد در انبار کارخانهها

- احتمال افزایش صدور مجوزهای فولادی به ۱۶۰ میلیون تن در سال

- رشد ۱۵ درصدی صادرات فولاد ایران در ۷ ماه امسال

- افزایش تولید و صادرات فولاد به رغم محدودیت برق

- بازارهای جهانی فولاد در انتظار

- هدفگذاری تولید سالانه ۱.۲ میلیون تن اسلب عریض در فولاد شادگان

- کاهش تولید فولاد در جهان

- عرضه ۳۲۹ هزار تن مقاطع فولادی در بورس کالا

- کارنامه صادرات فولاد در نیمه نخست امسال؛ ۳.۸ تا ۱۸۰ درصد رشد

- برای نخستین بار ورق فولادی گرید CK۶۷ در فولاد مبارکه طراحی و تولید شد

- تولید ۱.۴ میلیارد تن فولاد طی ۹ماه سال ۲۰۲۳در جهان

- بالغ بر ۸۸ درصد تولید فولاد کشور صرف مصارف داخلی شد

- چه میزان از نیاز کشور به فولاد از خارج تامین شد؟

- چشم انداز صنعت فولاد چین در ابهام

- تشکیل کمیته سهجانبه برای عرضه سیمان و فولاد در بورس

- بازارهای جهانی فولاد در انتظار

- تحقق تمامی برنامههای فولاد مبارکه در ششماهه نخست سال ۱۴۰۲

- برنامهریزی فولاد مبارکه برای عبور از صادرات ۱.۲ میلیون تن محصول به بازارهای جهانی

- افت چشم انداز تقاضای جهانی فولاد

- عرضه ۲۷۳ هزار تن مقاطع فولادی در بورس کالا

- نبود توازن در زنجیره فولاد

- اختصاص سه درصد از تولید فولاد خام دنیا به فولاد زنگ نزن

- افزایش ۴۵ درصدی سودآوری صنعت فولاد با رویکرد هوش مصنوعی

- عرضه شمش بلوم و ورق فولادی در بورس کالا

- فراز و فرود در بازارهای جهانی فولاد

- توانگر: خروج فولاد و سیمان از بورس باعث فساد و افزایش قیمت میشود

- آهن اسفنجی بیشترین رشد تولید را ثبت کرد

- سه پیشنهاد تدوین استاندارد بینالمللی فولاد در کمیته بینالمللی مطرح شد

- محکومیت شش هزار میلیارد ریالی یک شرکت تولید فولاد

- تولید گرید جدید ورق فولادی CK۴۵ در مجتمع فولاد سبا

- از بازارهای جهانی فولاد چه خبر؟

- تولیدکنندگان دل خوشی از حوالههای رانتی ندارند

- رشد ۲۰ درصدی صادرات فولاد در ۶ ماهه نخست امسال

- عرضه ۲۷۹ هزار تن محصول فولادی در بورس کالا

- چرا عرضه فولاد در بورس کالا ضروری است؟

- فراز و فرود در بازارهای جهانی فولاد

- طرحهای تولید فولادهای پیشرفته و سبز در فولاد مبارکه دنبال میشود

- حرکت نکردن به سمت فناوری های نو، سبب از دست رفتن تاب آوری صنعت فولاد

- تاکید موثقی نیا بر ضرورت استفاده گسترده از ظرفیت های MMTE در صنایع فولاد

- نگاهی به آخرین تحولات بازار آهن و فولاد چین

- عرضه ۲۶۸ هزار تن مقاطع فولادی در بورس کالا

- شکستن رکورد تولید در فولاد اکسین با وجود محدودیت مصرف انرژی

- افزایش سهم گروه فولاد مبارکه از تولید آهن اسفنجی کشور به ۳۲.۲ درصد

- گزارش هفتگی بازارهای جهانی فولاد

- افزایش بیش از ۴ درصدی تولید فولاد خام

- شرکتهایی که بیشترین ارزش فروش را داشتند

- تقاضای فولاد چین به اوج رسید

- عرضه ۵۹۴ هزار تن محصول فولادی در بورس کالا

- بازار فولاد چین در چه حال است؟

- افزایش تقاضای جهانی برای فولاد سبز

- قرارداد بلندمدت، اوراق سلف ارزی و قرارداد آتی فولاد، ۳ اقدام توسعه ای بورس کالا

- ورود بخش خصوصی و سازوکار رقابتی بورس کالا، توسعه صنعت فولاد را چندبرابر کرد

- تابلوی بورس مهمترین دماسنج صنعت فولاد

- ظرفیت تولید فولاد از ۵۵ میلیون تن فراتر میرود

- معامله ۷۲ هزار تن محصولات فولادی در بورس کالا

- عرضه ۲۶۸ هزار تن مقاطع فولادی در بورس کالا

- پیشرفت طرح فولاد قائنات به ۸۷ درصد رسید

- تولید و عرضه یک میلیون و ۸۸۶ هزار تن ورق رنگی به بازار

- طراحی و تولید ورق فولادی مقاوم به دمای بالا در فولاد مبارکه

- صادرات فولاد چین در اوج

- چالشهای پیش روی چشم انداز ۱۴۰۴ صنعت فولاد

- گزارش هفتگی بازارهای جهانی فولاد

- جهش صادرات زنجیره فولاد؛ «وزنی»: ۱۴۰درصد، ارزشی: ۳۶ درصد

- ٨٧ درصد تولید فولاد کشور صرف مصارف داخلی شد

- برگزاری هشتمین نمایشگاه تخصصی فولاد در یزد

- چقدر فولاد وارد شد؟

- رشد ۲۹ درصدی تولید آهن در ۵ ماه نخست امسال

- دستور وزیر اقتصاد به گمرک برای وصول مالیات ۲ درصدی از صادرات فولاد و پتروشیمی + سند

- ایران همچنان در میان ۱۰ فولادساز برتر جهان

- فراز و فرود در بازارهای جهانی فولاد

- افتتاح شرکت فولاد دشتستان زرندیه در حضور وزیر صمت

- مصرف ظاهری فولاد کشور ٢.٢ تا ۶.٨ درصد بیشتر شد

- نگاهی به آخرین تحولات بازار فولاد چین

- مجوز زیستمحیطی نیروگاه سیکل ترکیبی فولاد مبارکه صادر شد

- عرضه ۲۸۵ هزار تن محصول فولادی در بورس کالا

- ثبات بازار فولاد و سیمان چگونه محقق شد؟

- گزارش هفتگی بازارهای جهانی فولاد

- شمش آهن و فولاد بیشترین کالای صادراتی ایران به عربستان

- فولادیها چقدر نیاز به واردات داشتند؟

- رشد ۲.۷ تا ۸.۲ درصدی تولید فولادیها در ۴ ماهه امسال

- عرضه ۳۱۱ هزار تن مقاطع فولادی در بورس کالا

- نگاهی به آخرین تحولات بازار فولاد چین

- رشد ۴.۱ درصدی تولید فولادخام ایران طی ۷ ماهه ۲۰۲۳

- ۲۲ طرح بزرگ فولادی و معدنی با سرمایه گذاری ۲ میلیارد دلاری در حال اجراست

- افزایش ۲۹ درصدی تامین برق صنعت فولاد به رشد موجودی انبار ختم شد

- عرضه مقاطع فولادی امروز در بورس کالا

- تولید آهن و فولاد روسیه رو به بهبود

- فراز و فرود در بازارهای جهانی فولاد

- عرضه صکوک اجاره ۴۰ هزار میلیارد ریالی فولاد مبارکه اصفهان

- افزایش ۱۷ درصدی صادرات فولاد ایران

- رشد ۱۷ درصدی صادرات فولاد ایران تا پایان تیر

- رشد ۳۸.۷درصدی درآمد فروش فولاد مبارکه در ۴ماهه ابتدایی سال۱۴۰۲

- رشد ۲.۲ درصد تولید در فولاد مبارکه و صعود ایران به جایگاه هشتمین تولیدکننده فولاد جهان

- فروش ۲۰۵ هزار تن محصول در رینگ صارداتی بورس کالا

- درج صندوق سرمایه گذاری توسعه فولاد در بورس تهران

- حدود ۶۶ درصد از ظرفیت فولاد کشور استفاده میشود

- انبار کارخانهها از شمش فولاد پر شد

- ایران پانزدهمین صادرکننده فولاد جهان

- تولید ۳۰ میلیون تن فولاد در سال ۱۴۰۱

- تولید یکمیلیون و ۲۰۵ هزار تن فولاد مذاب در واحد فولادسازی با بالاترین کیفیت

- تثبیت جایگاه اصفهان و ایران به عنوان فولادساز و صادر کننده برتر ایران و جهان

- افزایش ۲۹ درصدی سودآوری فولاد مبارکه نسبت به بهار ۱۴۰۱

- ادامه روند کاهشی بازارهای جهانی فولاد

- کاهش تولید در اروپا به فولاد جهانی هم رسید

- جایگاه هفتم تولید فولاد ایران در جهان

- ادامه روند نزولی بازارهای جهانی فولاد

- ایران بزرگترین تولید کننده فولاد خام در غرب آسیا

- تقسیم سود ۴۰۰هزار میلیارد ریالی شرکت فولاد مبارکه کام سهامداران پرشمار این شرکت را شیرین کرد

- صادرات فولاد ایران ۱۳ درصد کم شد

- « فولاد » به صدر برگشت

- عرضه ۲۶۱ هزار تن مقاطع فولادی در بورس کالا

- معرفی توانمندی های ۵ شرکت دانش بنیان زنجیره آهن و فولاد

- نقش کلیدی دانش بنیان ها در پیشران بودن حوزه فولاد

- رشد ۱۰ درصدی تولید فولاد ایران در بهار ۱۴۰۲

- ادامه روند کاهشی بازارهای جهانی فولاد

- چقدر از تولید فولادیها در داخل مصرف شد؟

- عرضه ۴۸۰ هزار تن مقاطع فولادی در بورس کالا

- تحریم فولاد روسیه؛ فرصتی برای صادرات فولاد ایران

- بازارهای جهانی فولاد در مدار نزول

- اعتراض شورای آهن و فولاد به گرانی ۱۰۰ درصدی نرخ گاز صنعت فولاد

- میزان تولید فولاد خام ایران افزایش یافت

- واردات ۸۰۰ میلیون دلاری زغال سنگ در سال گذشته

- عرضه ۳۳۶ هزار تن مقاطع فولادی در بورس کالا

- ایران به جایگاه هفتم فولادسازان جهان صعود کرد

- استقبال فولادیها از سرمایهگذاری در میادین گازی کشور

- فولادیها دست پر به بورس کالا آمدند

- افزایش ۲۹ درصدی تأمین برق صنایع فولادی در فصل گرم امسال

- تولید فولاد ۷ درصد افزایش یافت

- صادرات فولاد چین بر مدار رشد

- خودکفایی کشور در زمینه «بیلِت» فولاد

- بازارهای جهانی فولاد همچنان در رکود

- فولادی ها بیشترین مصرف برق صنایع را دارند

- کارنامه قبولی فولاد مبارکه در پایان خرداد

- کاهش ۵.۱ درصدی تولید جهانی فولاد

- « فولاد » صدر جدول را حفظ کرد

- اقدامات ایمیدرو برای راه اندازی پروژههای معدن

- رشد ۲ تا نزدیک ۸ درصدی تولید اقلام فولادی

- تأمین مالی، مهمترین چالش پیش روی صنعت فولاد

- بومیسازی بانکهای خازنی با آستانه اعوجاج هارمونیکی بالا درانرژی و سیالات سبا

- ایمیدرو تشکیل صندوق سرمایه گذاری کالا بر مبنای فولاد و مس را کلید زد

- افزایش ۷.۴ درصدی تولید شمش و ۳.۶ درصدی تولید محصولات فولادی

- فرار مالیاتی ۲ هزار میلیاردی یک شرکت فولادی در آذربایجان شرقی

- بازارهای جهانی فولاد در ثبات

- نگاهی به آخرین تحولات بازار ورق چین

- اجرای طرح توسعه مجتمع فولاد خرمآباد

- عرضه ۲۵۰ هزار تن مقاطع تخت و طویل فولادی در بورس کالا

- پیشرفت فیزیکی ۸۵ درصدی واحد فولادسازی قائنات

- کارنامه ۷۲ سال گذشته فولاد نمایانگر رشد ۱۰۰ برابری تولید فولاد خام جهان

- سه پیشنهاد وزارت نیرو به فولادسازان در مورد قطعی برق

- لزوم تامین منابع مالی پروژههای فولادی از طریق بازار سرمایه

- بازار جهانی فولاد در آرامش

- معامله ۱۴۵ هزار تن محصول در بورس کالا

- شهرک تخصصی صنایع فولاد چوئبده – اروندکنار بهزودی اجرایی میشود

- پیشرفت فیزیکی واحد فولادسازی شادگان ۸۳.۴ درصد شد

- مصرف ظاهری فولاد

- بازار جهانی فولاد در رکود

- رکود تقاضای فولاد و افت قیمت سنگ آهن در چین

- عرضه ۱۸۹ هزار تن مقاطع فولادی در بورس کالا

- ایران هشتمین فولادساز جهان شد

- فولادسازان چه راهکارهایی برای رویارویی با بحران انرژی دارند؟

- تنها ایران و دو کشور دیگر در دوران کرونا رشد تولید فولاد داشتند

- فولادیها نخستین خریداران برق سبز

- قیمت فولاد چین در کف قیمت سه ساله

- قیمت فولاد در بازارهای جهانی متزلزل شد

- عرضه ۱۹۵ هزار تن مقاطع فولادی در بورس کالا

- رشد ۶ درصدی تولید ایران و افت ۲.۴ درصد تولید جهانی در آوریل۲۰۲۳

- فولاد، پرطرفدارترین کالای ایرانی در اندونزی

- امسال طرح فولادسازی را افتتاح میکنیم

- ادامه روند کاهشی بازارهای جهانی فولاد

- عرضه ۲۰۸ هزار تن مقاطع فولادی در بورس کالا

- تولید فولادیها افزایش یافت

- فروش ۳۱۵ هزار تن ورق فولادی در بورس کالا

- عرضه ۵۱۳ هزار تن شمش و ورق فولادی در بورس کالا

- تولید با بیش از صد درصد توان اسمی در ماشینهای ریختهگری فولاد مبارکه

- صادرات فولاد کاهش و واردات افزایش یافت

- ۸۰ درصد تولید فولاد کشور صرف مصارف داخلی شد

- هدف گذاری کشور چین برای تولید یک میلیارد تن فولاد در یک سال

- عرضه ۱۸۵ هزار تن محصول فولادی در بورس کالا

- جایگزینی سیستم الکترولیز آبنمک و حذف اکسیژنهای گاز کلر در تصفیهخانه آب فولاد سبا

- افت ۷.۲ درصدی مصرف فولاد اروپا طی سال ۲۰۲۲

- عرضه ۳۸۰ هزار تنی فولادیها در بورس کالا

- تقاضای جهانی فولاد افزایشی می شود

- افزایش همکاریهای فولاد مبارکه و ذوبآهن در مسیر رشد و توسعه کشور

- بازارهای جهانی فولاد کاهشی شدند

- نگاهی به واردات فولادسازان در سال گذشته

- ۶۵ هزار تن مقاطع فولادی در سبد خریداران بورس کالا

- تعادل بازار فولاد با عرضه مستمر و متناسب محصولات در بورس

- فولاد نیریز نیمه نخست امسال آماده افتتاح است

- رشد صادرات فولاد چین در فصل نخست سال

- روند کاهشی قیمت ها در بازارهای جهانی فولاد

- ثبت هفت رکوردماهانه در فولاد مبارکه؛ نویدبخش سالی خوش در تولید فولاد کشور

- ایران دهمین تولیدکننده فولاد جهان

- ایران همچنان دهمین تولیدکننده بزرگ فولاد جهان است

- کاهش ۱۷.۵ درصدی تولید فولاد در خاورمیانه

- بومیسازی و تأمین بهموقع، پایدار و کیفی بیش از ۱۰۰,۰۰۰ قطعه، تجهیز و انواع مواد در فولاد مبارکه

- هدفگذاری مجتمع فولاد سبا برای تولید ۲ میلیون تن کلاف گرم

- چشم انداز مثبت نسبت به بازار جهانی فولاد

- عرضه ۱۹۵ هزار تن مقاطع فولادی در بورس کالا

- اهتمام فولاد مبارکه برای تکمیل ۱۳۰ پروژه جاری

- اعمال ضرایب شفافیت برای خریداران زنجیره فولاد و فلزات از اردیبهشتماه

- رشد ۳ درصدی تولید فولاد تاتا استیل

- اهتمام فولاد مبارکه برای تکمیل ۱۳۰ پروژه جاری

- برنامه وزارت صمت مستقل کردن بازار مواد اولیه از تکانههای خارجی و نرخ ارز است

- « فولاد » در صدر نشست

- تجارت ۱۴ میلیون دلاری فولاد میان ایران و عربستان

- ثبت بالاترین رکورد حمل مواد در فولاد مبارکه

- عرضه نزدیک ۱۵۵ هزار تن مقاطع فولادی در بورس کالا

- صادرات فولاد نیازمند مشوقهای صادراتی است

- رکوردشکنی فولاد مبارکه در حمل انواع محصولات فولادی

- « فولاد » در صدر نشست

- نگاهی به آخرین تحولات بازار فولاد چین

- همکاری همهجانبه برای اجرای طرح فولادسازی با توجه به شعار سال

- ۸۷ درصد تولید فولادیها صرف مصارف داخلی شد

- رشد ۲۱ درصدی تولید فولاد ایران از ابتدای ۲۰۲۳ + جدول

- عرضه ۱۸۵ هزار تن شمش بلوم و تختال در بورس کالا

- صادرات اقلام فولادی کم شد

- واردات فولادیها بیشتر شد

- رشد ۵ تا ۱۴ درصدی تولید فولادیها در ۱۱ ماهه امسال

- کالای کدام شرکت ها به بازار فرعی بورس کالا راه یافت؟

- رشد ۹ درصدی تولید فولاد ایران در ۱۱ ماهه سال جاری

- نزدیک ۱۶۶ هزار تن محصولات فولادی در بورس کالا عرضه می شود

- عرضه ۵۸۹ هزار تن فولاد در بورس کالا

- صادرات فولاد در بهمن ماه روند افزایشی گرفت

- عرضه هایی که در بورس کالا در راهند

- «فولاد» در صدر نشست

- عرضه نزدیک ۴۶۰ هزار تن شمش و مقاطع فولادی در بورس کالا

- بازارهای جهانی فولاد صعودی شدند

- قطعی گاز، علت اصلی کمبود عرضه و افزایش قیمت محصولات فولادی در بازار

- حجم عمده فولاد تولیدی کشور صرف مصارف داخل میشود

- عرضه ۱۳۶ هزار تن مقاطع فولادی در بورس کالا

- رشد ۱۱ درصدی تولید فولاد در دهه ماه امسال

- مشارکت ۸۰۰ میلیارد تومانی فولاد مبارکه در شرکتهای دانشبنیان تا دو سال آینده

- بهبود مستمر در فرایند طب کار برای جذب سرمایههای انسانی سالم و دانشمحور

- رشد تولید، رونق اقتصادی و افزایش سود برای ذینفعان با افزایش سرمایه فولاد مبارکه

- فولادیها ۸ میلیارد دلار درآمد ارزی برای کشور دارند

- نگاهی به واردات اقلام فولادی طی ۱۰ ماهه امسال

- صعود ایران به جایگاه نهم تولید جهانی فولاد

- از حجم صادرات فولاد ایران به خارج کاسته شد

- باوجود اعمال محدودیتهای انرژی، تولید فولادیها کم نشد

- رشد ۱۱ درصدی تولید فولاد ایران در ۱۰ ماهه سال جاری

- عرضه ۱۰۵ هزار تن مقاطع فولادی در بورس کالا

- زمین لرزه ترکیه یک سوم ظرفیت تولید فولاد را فلج کرد

- تأمین نیاز ۵۰۰۰ مصرفکنندۀ با درخواست کمتر از ۱۰۰ تن

- با سهم ۳۴ درصدی گروه فولاد مبارکه، ایران رکورددار رشد تولید در جهان

- گزارش هفتگی بازارهای جهانی فولاد

- برگزاری آیین رونمایی از ۱۵۶۰ قطعه بومی سازی گروه فولاد خوزستان

- رشد ۸ درصدی تولید فولاد ایران در مقایسه با تولید جهانی

- رشد حدود ۱۲ درصدی در زنجیره فولاد در ۱۰ سال گذشته

- میزان مصرف فولاد در کشور بیشتر شد

- ۷۳ هزار تن محصولات فولادی در سبد خریداران بورس کالا

- تامین بیش از ۲۵ درصد ِ خوراک فولاد کشور در مجتمع سنگ آهن سنگان

- عرضه ۱۸۵ هزار تن مقاطع فولادی در بورس کالا

- ارتقای کیفیت محصولات گرم فولاد مبارکه

- فتاحی: امضای ۳ قرارداد سرمایه گذاری در حوزه های فولاد و پتروشیمی در لامرد

- افزایش ۱۸ درصدی عرضه محصولات فولاد مبارکه به بازار داخل و رشد ۱۵ درصدی درآمد

- بازارهای جهانی فولاد در مسیر صعود

- فولادیها در ٩ ماهه امسال چقدر صادر کردند؟

- فولاد در صدر نشست

- افت ۴.۳ درصدی تولیدجهانی، افزایش ۸ درصدی تولید ایران

- ۶۰ هزار تن مقاطع فولادی در سبد خریداران بورس کالا

- ایران رتبه هفتم تولیدکنندگان فولاد جهان را دارد

- افت ۴.۳ درصدی تولیدجهانی، افزایش ۸ درصدی تولید ایران

- گرههای صادرات فولاد باز شود

- رشد میانگین ۱۲ درصدی تولید فولادیها تا پایان آذر ماه

- موافقت کلی با عدم افزایش ضریب نرخ گاز فولاد در بودجه ۱۴۰۲

- گزارش هفتگی بازارهای جهانی فولاد

- کاهش سوددهی غول های فولادی شرق آسیا

- عرضه ۱۸۸ هزار تن مقاطع فولادی در بورس کالا

- رکورد شکنی در خط تاندم میل مداوم نورد سرد پس از یازده سال

- فولاد مبارکه الگوی زیستمحیطی مناسبی برای سایر صنایع کشور است

- کاهش ۲.۱ درصدی تولید فولاد چین در سال ۲۰۲۲

- تولید بیش از ۳۵ میلیون تن فولاد خام و محصولات فولادی از ابتدای سال تاکنون

- صرفهجویی ارزی ۲۰ میلیون دلاری صنعت فولاد با بومیسازی قطعات

- فولاد آتیه خاورمیانه به بورس کالا می آید

- صرفهجویی ارزی ۲۰ میلیون دلاری صنعت فولاد با بومیسازی قطعات

- ظرفیت تولید فولاد ۴۵ میلیون تن است

- تولید بیش از ۳۵ میلیون تن فولاد خام و محصولات فولادی در ۹ ماهه امسال

- عرضه ۱۳۷ هزار تن مقاطع فولادی در بورس کالا

- موانع و مشکلات صنعت فولاد شناسایی شود

- هشدار فولادیها نسبت به وضعیت گازرسانی

- افزایش صادرات فولاد چین در سالی که گذشت

- قطعی ۵۰ درصدی برق صنایع

- وزیر صمت: کاهش مصرف انرژی و آب و هزینه حمل در زنجیره تولید فولاد بافق

- فراز و نشیب در بازارهای جهانی فولاد

- ارتقای بومیسازی در زنجیره فولاد یک نیاز اساسی است

- فولادی ها دست پر به بورس کالا آمدند

- چشم امید بازار سنگ آهن به بهبود تقاضای فولاد

- صرفه جویی یک میلیارد دلاری در صنعت فولاد با داخلی سازی قطعات

- آغاز بهکار چهارمین جشنواره و نمایشگاه ملی فولاد ایران

- ضرورت همکاری وزارت نفت در تأمین سوخت کارخانجات فولاد

- انجام تعمیرات اساسی تونل برق واحد اسیدشویی شماره یک

- ۳۵۸ هزار تن ورق فولادی در بورس کالا عرضه می شود

- ارزبری هر تن فولاد به ۶۰ دلار کاهش یافت

- تولید فولاد خام و ارزشافزوده اقتصادی در فولاد مبارکه با استفاده از ضایعات فلزی داخلی

- رشد ۱۶ درصدی مصرف ظاهری فولاد در کشور

- بالغ بر ۸۸ درصد تولید فولاد صرف مصارف داخل شد

- مروری بر تحولات بازار فولاد چین در سال ۲۰۲۲

- واگذاری معادن کوچک کشور به شرکتهای فولادی

- ۲۱۵ هزار تن مقاطع فولادی روی تابلو معاملات بورس کالا می رود

- ارتقاء مطلوب صنعت فولاد کشور در رتبه تولید جهانی

- افزایش ۲۰ درصدی کیفیت محصولات مرکب در نورد سرد

- امکان استفاده از مصالح سربارهای فولاد مبارکه در پروژههای عمرانی درون و برونسازمانی

- کاهش ۲۱ درصدی مصرف آب در نورد گرم

- پیش بینی ارزآوری ۷ میلیارد دلاری با صادرات فولاد

- کاهش ۲۶۲ تومانی قیمت هر کیلو شمش فولادی

- افزایش ۲ و ۵ درصدی واردات فولادیها در ٨ ماهه امسال

- کاهش قیمت تمامشده محصول با حمل ترکیبی و روشهای نوین

- مهلت اعلام اعمال اختیار فروش اوراق سلف موازی یک شرکت فولادی

- چهارمین جشنواره و نمایشگاه ملی فولاد ایران برگزار می شود

- برآورد صدور بیش از ۹.۶ میلیون تن فولاد تا پایان ۱۴۰۱

- فراز و فرود در بازارهای جهانی فولاد

- تحقق اهداف صنعت فولاد در افق ۱۴۰۴ با کمک سازوکار بورس کالا

- ایران در تولید فولاد از بزرگترین اقتصاد اروپا پیش افتاد

- فولادیها در ۸ ماهه امسال چقدر صادر کردند؟

- برگزاری چهارمین جشنواره و نمایشگاه ملی فولاد ایران

- رشد ۱۰درصدی درآمد شرکت فولاد مبارکه

- بازار اروپا پذیرای فولاد ایران شد

- عرضه ۲۰۵ هزار تن محصول فولادی در بورس کالا

- عرضه ۲۷۰ هزار تن فولاد در بورس کالا

- گزارش هفتگی بازارهای فولاد منتشر شد

- افت ۳.۷ درصدی تولید جهانی فولاد؛ افزایش۸.۵درصدی تولید ایران

- تولید فولاد ایران با رشد ۸.۵ درصدی به مرز ۲۸ میلیون تن رسید

- شناسایی حدود ۳۵ میلیون تن ذخیره سنگآهن

- عرضه ۱۸۵ هزار تن محصول فولادی در بورس کالا

- مهلت جدید تحویل فیزیکی اوراق سلف موازی یک شرکت فولادی

- برگزاری آزمون بزرگ استخدامی فولاد مبارکه با حضور حدود ۲۵ هزار نفر متقاضی

- بهبود در بازارهای جهانی فولاد

- بهرهبرداری از ابرپروژه فولاد آهن اسفنجی قائن

- رشد قیمت ورق گرم هند

- مختل شدن کارایی بورس کالا در پی عرضه مازاد بر تقاضای فولاد

- آزمون استخدامی فولاد مبارکه برگزار می شود

- عرضه ۱۹۰ هزار تن محصول فولادی در بورس کالا

- صدور فولاد در آبان از یک میلیون تن گذشت

- پایان موفقیتآمیز تعمیرات اساسی خط قلعاندود فولاد مبارکه

- معامله ۲۳۴ هزار تن فولاد در بورس کالا

- تولید فولاد خام ۱۸ درصد رشد کرد

- ایران چهارمین کشور سازنده کمپرسور سیلگس واحد احیا مستقیم

- تولید ۲.۵ میلیون تن کلاف گرم در مجتمع فولاد سبا رویاپردازانه نیست

- افزایش همکاریها میان شرکت فولاد مبارکه و بانک تجارت

- بازارهای جهانی فولاد صعودی شد

- عرضه ۳۳۲ هزار تن محصولات فولادی در بورس کالا

- تولید ۵۵ میلیون تن فولاد نیازمند ۸ میلیارد دلار سرمایه گذاری در زیرساختها

- تامین سنگ آهن اصلیترین چالش صنعت فولاد

- تشکیل فدراسیون آهن و فولاد با هدف توسعه زنجیره تولید

- سهم ۸ درصدی فولاد مبارکه در تولید ناخالص داخلی بخش صنعت کشور

- ۵۰۲ هزار تن ورق فولادی و شمش بلوم در سبد خریداران بورس کالا

- کاهش مصرف الکترود در کورههای قوس الکتریکی ناحیه فولادسازی و ریختهگری مداوم

- عرضه ۵۵۶ تن فولاد در تالار محصولات صنعتی و معدنی

- خواب زمستانی بازار فولاد چین نزدیک است

- ابلاغ شرایط خرید ورق گرم فولاد مبارکه

- برگزاری مجامع عمومی عادی بهطور فوقالعاده و عمومی فوقالعاده شرکت فولاد مبارکه اصفهان

- ثبت پنجمین رکورد روزانه تولید کلاف گرم در مجتمع فولاد سبا

- بازارهای جهانی فولاد در مسیر بهبود

- فولاد مبارکه در فعالیتهای دانشبنیان پیشتاز است

- لزوم اصلاح نحوه قیمتگذاری مواد اولیه در بورس

- شکلگیری تعارض منافع با حضور برخی صنایع بالادستی در بورس کالا

- بیشترین حجم تولید فولاد کشور در بازار داخل

- نگاهی به روند تولید فولاد چین

- رشد ۹۰ درصدی تولید کنسانتره و ۱۴ درصدی گندله در فولاد سنگان

- تعریف ۱۳۸ پروژه دانشبنیان و مصرف بهینه انرژی در معاونت بهرهبرداری فولاد مبارکه

- عرضه ۲۱۰ هزار تن تختال در تالار حراج باز بورس کالا

- روند رو به بهبود تولید فولاد جهان عرب

- آمادگی ایمیدرو برای کمک به راه اندازی ۷ طرح فولادی

- چشم انداز منفی واردات فولاد چین در کوتاه مدت

- برداشت فولاد مبارکه از حوضه آبریز زایندهرود به صفر میرسد

- تمدید گواهینامههای استاندارد سیستم مدیریت یکپارچه (IMS) شرکت فولاد مبارکه

- بازارهای جهانی فولاد به کدام سو رفتند؟

- مشارکت ۱۰ شرکت معدن و صنایع معدنی در تاسیس صندوق پژوهش و فناوری فولاد

- نگاهی به واردات محصولات فولادی در ۷ ماهه امسال

- افت ۴ درصدی تولیدجهانی فولاد در ۱۰ ماه نخست ۲۰۲۲ میلادی

- میزان صادرات فولادیها در ۷ ماهه امسال

- دولت هند عوارض صادراتی برروی فولاد، سنگ آهن و گندله را برداشت

- رشد میانگین ۱۵ درصدی تولید در صنعت فولاد

- فراز و نشیب در بازارهای جهانی فولاد

- ایران در "نسبت صادرات به تولید"، بالاتر از بزرگان جهانی فولاد ایستاد

- فولادیها و پالایشی ها در صدر جدول باقی ماندند

- رشد ۴۸درصدی ارزش صادرات فولاد ایران در مهر ماه ۱۴۰۱

- صنعت فولاد هند در مسیر کربن صفر

- الزامی شدن دریافت گواهی صادرات فولاد

- عرضه فولاد در نیمه نخست امسال در بورس کالا ۲ برابر شد

- ثبت رکورد کمترین میزان مصرف مواد نسوز در شرکت فولاد مبارکه

- کاهش محدودیت های کرونایی به داد بازار فولاد چین رسید

- حمایت از پیمانکاران و شرکتهای دانشبنیان از اولویتهای فولاد مبارکه است

- ادامه روند کاهشی در بازارهای جهانی فولاد

- ۱۰ شرکت برتر بورس کالا: فولاد در صدر ایستاد

- عرضه های جدید بورس کالا در راهند

- ظرفیت تولید فولاد به ۷۱ میلیون تن میرسد

- نگاهی به آخرین تغییرات صادرات و واردات فولاد چین

- عرضه ۹۲ هزار تن تختال در بورس کالا

- افزایش صادرات فولاد چین در ماه اکتبر

- صادرات ۲.۲ میلیارد دلاری فولاد

- عرضه ۶۴۷ هزار تن شمش بلوم و ورق فولادی در بورس کالا

- دستورالعمل های اجرایی و سیستم رتبه بندی به مجتمع های فولادی ابلاغ شد

- بازارهای فولاد همچنان در مسیر کاهش

- فولاد مبارکه آزمون بزرگ استخدامی در صنعت کشور را با ظرفیت اشتغال۱۱۰۰ نفر برگزار می کند

- افزایش صادرات فولاد چین به خاورمیانه

- بازار کم رونق فولاد در ترکیه

- رشد ۱۵ درصدی فروش ۷ ماهه شرکتهای بورسی معدن و صنایع معدنی

- لزوم استفاده از تکنولوژی های نوین برای همگام شدن با تولید فولاد سبز در جهان

- افزایش ۲۷ درصدی تولید فولاد ایران در شهریور

- تفاهم نامه دستیابی به دانش فنی تولید فولاد سبز امضا شد

- بازارهای جهانی فولاد در سرازیری

- رشد تولید آلومینیوم، فولاد خام و محصولات فولادی در نیمه نخست ۱۴۰۱

- حجم عمده فولاد تولیدی صرف مصارف داخلی میشود نه صادرات

- افزایش ۱۷.۵ درصدی شاخص بهرهوری سرمایههای انسانی در فولاد مبارکه

- کاهش ۴.۳ درصدی تولید جهانی فولاد طی ۹ ماهه سال ۲۰۲۲ میلادی

- ساختوساز، تولید فولاد چین را افزایش داد

- حضور گروه فولاد مبارکه در رویداد «کیش اینوکس ۲۰۲۲» و امضای سه تفاهمنامه همکاری

- کارگروه فولاد و سیمان برای تامین مصالح ساختمانی نهضت ملی مسکن تشکیل میشود

- یک گام جدید درجهت تسریع در تکمیل طرح زنجیره فولاد کردستان

- واردات شمش فولاد با افت ۶۷ درصدی، کمترین حجم واردات فولادیهاست

- صادرات فولاد به ۵۶ کشور در نیمه نخست ۱۴۰۱

- تولیدکنندگان فولاد چین در آستانه ورشکستگی

- مصرف جهانی فولاد کاهش یافت

- بازارهای جهانی فولاد در سرازیری

- رشد ۱۴ درصدی تناژ صادرات زنجیره فولاد طی شهریور ۱۴۰۰

- صادرات فولادیها کم شد

- ۲۰۲۲، سالی بد برای فولاد!

- رشد تولید فولادیها در نیمه نخست امسال

- تولید محصولات کیفی مطابق با شاخصهای اقتصادی روز دنیا محور کارها باشد

- معامله ۳۶۱ هزار تن ورق فولادی در بورس کالا

- قیمت ورق کاهشی شد

- تولید کلاف سرد با عرض نامتقارن

- نگاه پایداری به زنجیره فولاد

- عرضه ۳۲ هزار تن ورق فولادی در روز سه شنبه

- تعویض آرمیچر ۶۲ تنی موتور رافینگ نورد گرم فولاد مبارکه

- رشد ۲۶ درصدی تحویل محصولات فولاد مبارکه در بازار داخل

- حمایت دولت آلمان از پروژه فولاد سبز سالزگیتر

- افزایش ۲۰ برابری حجم طرحهای توسعه فولاد مبارکه

- تاتا استیل ۹.۷ میلیون تن فولاد در نیمه نخست ۲۰۲۲ تولید کرد

- ثبات تولید صنعت فولاد در دولت سیزدهم

- عرضه یک میلیون و ۳۰۰ هزار تن سنگ آهن و فولاد در بورس کالا

- بیشترین حجم فولاد تولیدی کشور صرف مصارف داخلی میشود

- بررسی چالشهای فولاد و مواد اولیه در کنفرانس استیل پرایس

- تقاضای فزاینده انرژی های تجدیدپذیر و برآورد رشد تقاضای فولاد

- صادرات بالغ بر ۵ میلیون تن فولاد تا پایان مرداد ماه

- کاهش ٣ تا ١٨ درصدی واردات محصولات فولادی

- روسیه بسیاری از بازارهای فولاد ایران را تصاحب کرد

- افزایش ۶۵ درصدی تولید فولاد ایران در مرداد

- نگرانی بابت کاهش سود شرکتهای فولادی وجود ندارد

- بازارهای جهانی فولاد در مدار نزول

- عرضه ۲.۲ میلیون تن انواع محصول در بورس کالا

- چین عامل کاهش قیمت سنگآهن و فولاد شد

- دادوستد ۳۳۱ هزار تن ورق فولادی در بورس کالا

- عرضه ۶۲۵ هزار تن فولاد در بورس کالا

- کربن زدایی صنعت آهن و فولاد نیازمند سرمایه گذاری ۱.۴ تریلیون دلاری

- شفافیت عملکرد بورس فلزات موجب پویایی بازار فولاد می شود

- فولاد ازنا تا شهریور ۱۴۰۲ به بهرهبرداری میرسد

- افزایش رضایت مشتریان با توسعه خطوط ورق رنگی فولاد مبارکه

- افزایش سودآوری با بازرسی مجدد تختالهای خارج از سفارش

- ضرورت همکاری بیشتر دولت با فولادسازان و بهرهگیری از ظرفیتهای معدنی

- بازار فولاد چین همچنان در نوسان

- افزایش کیفیت سطح ورق گرم فولاد مبارکه

- بازارهای جهانی فولاد در مسیر صعود

- بازار مسکن چین و چشم انداز تقاضای فولاد این کشور

- بحران به صنعت فولاد چین رسید

- صنعت فولاد چین در بحران

- گزارش هفتگی بازارهای جهانی فولاد

- صادرات فولادیها کاهش یافت

- ترافیک عرضه فولادی ها در بورس کالا

- کاهش ۷۰ درصدی درآمد برای غول فولادی چین

- دادستان تهران برای رسیدگی به پرونده فولاد مبارکه شعبه ویژه اختصاص دهد

- حاشیه سود پایین و کاهش تولید فولادسازان جهان

- کاهش موجودی بازار فولاد چین

- افت و خیز در بازارهای جهانی فولاد

- تولید فولاد ۱۳ تا ۲۲ درصد رشد کرد

- بیانیه سازمان حسابرسی در خصوص وقوع تخلفات در فولاد مبارکه

- کاهش۶.۵ درصدی تولیدجهانی فولاد در جولای ۲۰۲۲ میلادی

- گزارش ۳۰۰ صفحه ای تفحص از فولاد مبارکه مورد تایید مجلس نیست

- ضرورت رسیدگی سریع به گزارش تحقیق و تفحص فولاد مبارکه

- فراز و فرود در بازارهای جهانی فولاد

- کاهش ۱۶ درصدی صادرات فولاد کشور

- رشد تولید فولاد چین

- روند صعودی رضایتمندی خودروسازان و قطعهسازان از محصولات فولاد مبارکه

- فعالان بازار امیدی به بهبود فولاد ساختمانی چین ندارند

- تحریم غول فولادی روسیه توسط آمریکا

- از بازارهای جهانی فولاد چه خبر؟

- رسیدن به ظرفیت تولید ۱میلیون و ۵۰۰ هزار تنی بریکت کار سختی نیست

- عرضه های جدید بورس کالا در راه است

- بخش فولاد روسیه خواستار کاهش مالیات ها

- افزایش ۳ تا ۱۶ درصدی مصرف فولاد در کشور

- فراز و فرود در بازارهای جهانی فولاد

- کاهش واردات فولاد در بهار امسال

- عرضه ۱۱۰ هزار تن محصول فولادی در بورس کالا

- افزایش سرمایه ۸۰.۸۸ درصدی از محل سود انباشته و تقسیم حدود ۵۰ هزار میلیارد تومان سود نقدی

- چشم انداز بازار فولاد چین کمی مثبت شد

- تولید سه ماهه فولادیها افزایشی شد

- بحران املاک چین تهدیدی برای صنعت فولاد

- حفظ اشتغال و حمایت از مصرفکنندگان با مدیریت بازار داخل و تثبیت قیمت فولاد

- پیش بینی بهبود بازار فولاد چین در کوتاه مدت

- ادامه رکود در بازارهای جهانی فولاد

- فولاد مبارکه همواره درک درستی از شرایط بازار و مشتریان داشته است

- افزایش ۱۸ درصدی صادرات محصولات میانی فولاد

- نمایندگان با تفحص از شرکتهای ایمیدرو و ایدرو در حوزه فولاد موافقت کردند

- چشم انداز منفی تقاضا در بازار فولاد چین

- ذخیره قطعی سنگ آهن کشور ۳.۳ میلیارد تن است

- ایران به جمع تولیدکنندگان تختال فولادهای الکتریکی پیوست

- خیز اژدهای زرد در کربن زدایی صنعت فولاد تا سال۲۰۵۰

- بهبود تولید فولاد، سیمان و فلزات اساسی در پی افزایش مصرف برق

- ایران دهمین فولادساز دنیا در نیمه نخست ۲۰۲۲ شد

- رکود تقاضای محصولات فولادی در جهان

- جهان با کاهش تولید فولاد روبرو است

- محکومیت ۱۴۳ میلیارد ریالی برای قاچاق فولاد

- گسترش تعاملات فولاد مبارکه با سیستم بانکی

- فولادسازان چینی درباره شرایط بحرانی هشدار دادند

- اقدام ترکیه در وضع تعرفه های آنتی دامپینگی بر روی فولاد

- بیشتر تولید فولاد صرف مصرف در داخل شد

- فراز و فرود در بازارهای جهانی فولاد

- افزایش تولید فولادیها در دو ماه نخست امسال

- تصمیمات ۷ گانه کمیته تنظیم بازار برای ساماندهی بازار فولاد

- بازارهای جهانی فولاد نوسانی شدند

- فولاد، فملی و ذوب پیشتاز معاملات شدند

- عرضه ۱۲۷ هزار تن فولاد در بورس کالا

- عرضه ۱۰۰ هزار تن فولاد در تالارهای صنعتی و حراج باز بورس کالا

- اوج گیری صادرات فولاد چین

- حداکثر میزان ثبت سفارش ورق گرم فولاد مبارکه اعلام شد

- افت تولید جهانی فولاد در ماه می

- امکان سنجی تولید فولاد سبز

- فولاد مبارکه فعالیتهای گستردهای در زمینه کاهش مصرف آب داشته است

- نصب و راهاندازی جرثقیلهای سقفی فوق استراتژیک ۳۲۰ تنی در فولاد مبارکه

- تعادل بازار فولاد و سیمان با کمک سازوکارهای بورس کالا

- رشد ۱۰ درصدی صادرات فولاد

- رشد ۱۰ درصدی صادرات فولاد تا پایان اردیبهشتماه

- بورس کالا با شفافیت صنعت فولاد را بالنده کرد

- تامین مالی فولاد سفیدشت با هدف تسریع در روند راه اندازی واحد فولادسازی

- نقش مهم فولاد مبارکه در ایجاد ارزشافزوده برای کشور

- بازار جهانی فولاد در پایین ترین سطح ۱۸ ماه اخیر

- مدیرعامل فولادمبارکه سه تفاهمنامه همکاری امضا کرد

- بازار فولاد بهشت سرمایهگذاری است

- کارخانههای سیمان و فولاد قربانیان اصلی کمبود برق هستند

- قطعیهای با برنامه برق؛ مدیریت تولید و تنظیم بازار فولاد و سیمان

- پرداخت سود سنواتی بیش از ۸۰۸ هزار سهامدار فولاد مبارکه با سجام

- محدودیت برق شبانه صنایع فولادی و سیمانی حذف شد

- امیدواری ها به بهبود بازار چین رنگ باخت

- تولید فولادهای پیشرفته با ارزش افزوده بالا؛ گام دوم توسعه صنعت فولاد

- عرضه ۱۸۰ هزار تن تختال در تالار حراج باز بورس کالا

- افزایش ۵ درصدی محصولات فولادی و ۴ درصدی شمش

- فولاد مبارکه سال ۱۴۰۱ را طوفانی آغاز کرد

- چالش قیمت گذاری در بازار فولاد کره جنوبی

- لزوم توجه به تولید فولادهای پیشرفته با ارزش افزوده بالا

- گزارش هفتگی بازارهای جهانی فولاد

- ضایعات فولادی، دارایی استراتژیک در کره جنوبی

- تلاش وزارت نیرو منجر به حداقل شدن مشکلات بخش صنعت میشود

- هشدار فعالان صنعت فولاد نسبت محدودیتهای اعمالی برق

- هیئتمدیره جدید مجتمع صنعتی فولاد اسفراین منصوب شدند

- کارخانجات فولاد ۳ ماه تعطیل می شوند

- تولید ۹ میلیون تنی فولاد ایران در ۴ ماه نخست سال ۲۰۲۲

- حمایت فولاد مبارکه از دستاوردهای فناورانه و نوآورانه شرکتهای دانشبنیان

- ورود به عرصههای نوآورانه و فناورانه شرایط رقابتپذیری را فراهم میسازد

- بازارهای جهانی فولاد کاهشی شد

- عبور از مرز نیم میلیون تن تولید کلاف گرم در دو ماه پیدرپی

- سهم ۶۱ درصدی تولید فولاد خاورمیانه به ایران اختصاص دارد

- عرضه ۲۱۱ هزار تن محصول فولادی در بورس کالا

- تمدید مجوز صادرات ۱۷ شرکت فولادی بورسی و غیربورسی

- گذر از رکورد تولید نیم میلیون تن آهن اسفنجی در واحد احیا مستقیم شماره ۱ ناحیه آهنسازی

- تحقق دومین رکورد تولید ماهیانه آهن اسفنجی مجتمع فولاد سبا در سال جدید

- افزایش مصرف فولاد در نخستین ماه امسال

- ثبت رکورد جدید تولید ماهیانه ورق فولادی در واحد نورد سرد فولاد امیرکبیر کاشان

- جهش ۷ درصدی تولید تختال در فولاد هرمزگان

- آهن اسفنجی نه صادر شد، نه وارد

- در فروردین ماه امسال از واردات شمش فولاد بینیاز بودیم

- فولاد مبارکه الگوی موفق خصوصیسازی در کشور

- هفته کاهشی بازارهای جهانی فولاد

- ابلاغ قرارداد اجرای ۲ طرح فولادی در استان کردستان

- کاهش چشمگیر تولید فولاد جهان

- دستیابی به نتایج مطلوب ایمنی در فولاد مبارکه نتیجه کار گروهی در رعایت شیوهنامههای ایمنی است

- لزوم اجرای معماری سازمانی برای همافزایی بیشتر در فولاد مبارکه

- امید به بهبود تقاضای فولاد در چین

- انتخاب فولاد مبارکه بهعنوان شرکت برتر از لحاظ ارزش در بورس کالا

- هدایت سود فولاد مبارکه به طرح های توسعه

- فاکتور های اثر گذار بر رکود فعلی بازار جهانی فولاد

- عرضه محصولات در بورس کالا افزایش شفافیت را به دنبال دارد

- نحوه اختصاص مواد اولیه، بهره وری شرکت های فولادی را تحت شعاع قرار می دهد

- خاموشیها به صنایع مادر نظیر فولاد و سیمان خسارت جدی میزند

- کاهش مصرف فولاد ترکیه در پی رکود تقاضا

- دستیابی به بیشترین تعداد تعویض پاتیل سرباره با کمترین توقف کورههای قوس الکتریکی

- کل محصولات فولادی از جدول عوارض صادراتی حذف شدند

- فولاد مبارکه راهکار مناسب برای گذر از چالشهای صنعت فولاد را دارد

- استقرار نظام آراستگی (۵S) در واحد آتشنشانی فولاد مبارکه

- تعویض کامل موتور DC ۳۶۸۰ KW فینیشینگ ناحیه نورد گرم فولاد مبارکه

- لزوم سیاستگذاری برای تعیین تکلیف مجوزهای فولادی، با هدف پایداری تولید و حفظ توازن

- بورس کالا میزبان عرضه شمش و ورق فولادی

- سهم ۱۳ درصدی فولاد از صادرات کشور

- دستیابی به کمترین میزان مصرف الکترود گرافیتی در شرکت فولاد مبارکه

- زنجیره فولاد روی رینگ می رود

- عرضه ۳۷۵ هزار تن فولاد در بورس کالا

- چرا تولید فولاد مبارکه در فروردین ماه رکورد شکست؟

- تاتا استیل از جنگ سود میبرد؟

- کاهش قابل توجه مصرف فولاد در ایران

- آیا برق فولادیها قطع میشود؟

- عرضه ورق گرم فولادی بدون سهمیه بندی

- قشر تلاشگر و خدوم کارگر، مهمترین بخش سرمایه انسانی کشور است

- طراحی و ساخت ماشین شارژ وایر فولادسازی در فولاد مبارکه

- روند نزولی بازارهای فولاد ادامه دار شد

- ساماندهی بازار فولاد با تمرکز عرضه ها در بورس کالا

- تنظیم موفق بازار فولاد از مسیر بورس کالا

- ارتقای ایمنی و سلامت شغلی ضامن افزایش امنیت و سلامت در محیط کار

- راهاندازی سامانه جامع ارتباطی کسبوکار

- ۵۹ کشور هدف صادراتی فولاد ایران بودند

- افزایش چشمگیر تولید تختال فولاد مبارکه در فروردینماه

- کلاف فولادی، نبشی و ناودانی از عوارض صادراتی معاف شدند

- معامله ۲۳۹ هزار تن ورق فولادی در بورس کالا

- فروش فولادساز تایوانی در بالاترین سطح ۹ ماه اخیر

- پایانی شیرین برای گروه فولاد مبارکه در نخستین ماه سال

- همت بلند کارکنان فولاد مبارکه را در خلق حماسه تولید میستایم

- کاهش ۶.۸ درصدی تولیدجهانی فولاد در سه ماهه نخست سال ۲۰۲۲ میلادی

- کاهش ۳ تا ۸ درصدی تولید اقلام فولادی

- بازار جهانی فولاد همچنان نگران و در انتظار

- مجمع عمومی عادی به طور فوقالعاده شرکت فولاد مبارکه برای سال مالی منتهی به ۲۹ اسفندماه ۱۴۰۱ برگزار شد

- عرضه ۳۱۰ هزار تن محصول فولادی در بورس کالا

- فولادسازان بزرگ خواستار لغو عوارض صادرات فولاد شدند

- افزایش صادرات شمش و محصولات فولادی در سالی که گذشت

- استفاده بهینه از سربارههای فولاد مبارکه در پروژههای راهسازی و جادهای

- کاهش ۱۰.۵ درصدی تولید فولاد خام چین

- جزئیات جلسه فولادی ها با مجلس

- ترافیک عرضه فولادی ها در بورس کالا

- ۱۸۰ همت رانت حوزه فولاد در سال ۹۹؛جلوگیری از تداوم سوداگریها با پیشبینی ضوابط مناسب

- جلسه صمت با فولادی ها در مورد عوارض صادرات

- رشد ۱۲ درصدی صادرات واحدهای بزرگ فولادی در سال ۱۴۰۰

- هفته نزولی بازارهای جهانی فولاد

- تقاضای ۱.۸۴ میلیارد تن فولاد در سال جاری میلادی

- بهرهگیری هوشمندانه فولاد مبارکه از فرصت طلایی تولید

- علل اعمال عوارض پلکانی صادرات مواد اولیه زنجیره فولاد

- نگاهی به آخرین آمار صادرات فولاد چین

- طراحی و تولید ۸ محصول جدید در فولاد مبارکه

- سنگ آهنی ها و فولادی ها دست پر به بورس کالا می آیند

- لغو عوارض صادراتی زنجیره فولاد

- عزم جدی فولاد مبارکه برای افزایش تولید قابل تقدیر است

- فولاد مبارکه رتبه اول نخستین جشنواره تقدیر از برگزیدگان مسئولیت اجتماعی را کسب کرد

- عرضه ۴۱۰ هزار تن شمش بلوم، تختال و ورق فولادی در بورس کالا

- محرک های کلیدی بازار فولاد چین در سال ۲۰۲۲

- فولاد مبارکه موفق به کسب استاندارد بینالمللی ISO/IEC ۱۷۰۲۵-۲۰۱۷ گردید

- رکورد سالیانه تولید در خطوط اسکینپاس ناحیه نورد سرد فولاد مبارکه شکسته شد

- عرضه ۹۸ هزار تن انواع ورق فولادی در بورس کالا

- عملکرد کیفی محصولات فولاد مبارکه در سال ۱۴۰۰ افزایش یافت

- توسعه صنایع پایین دستیِ فولاد، پتروشیمی و معادن راهکار خودکفایی صنعتی است

- بازارهای جهانی فولاد کاهشی شدند

- عرضه ۲۱۱ هزار تن فولاد در بورس کالا

- تامین خوراک و مدیریت تعمیرات، تولید فولاد را افزایش داد

- معامله ۱۰۳ هزار تن شمش فولاد در قالب قراردادهای بلندمدت

- زنجیره فولاد باید دارای مدیریت واحد باشد

- آغاز قرن جدید و طوفانی از رکوردزنیهای پیدرپی گروه فولاد مبارکه

- رکوردزنیهای فولاد مبارکه نشان از عزم کارکنان این شرکت برای افزایش تولید دارد

- ارتقای کیفیت محصولات در اولویت است

- تولید فولاد خام از مرز ۲۵.۵ میلیون تن گذشت

- ایران بالاترین رشد تولید را بین بزرگان فولاد کسب کرد

- احتمال افزایش قیمت فولاد چین در ماه آوریل

- لزوم برنامهریزی دقیق برای ایجاد زیستبومهای فناوری

- دادوستد ۸۰ هزار تن فولاد در بورس کالا

- عرضه ۱۶۹ هزار تن فولاد در تالار محصولات صنعتی و معدنی

- مجلس با تمام توان مقابل خامفروشی ایستاده است

- بهکارگیری همهجانبه ظرفیتهای فولاد مبارکه برای تحقق شعار سال

- تداوم کاهش موجودی تجار فولاد چین برای سومین هفته متوالی

- خودکفایی در تولید حوزه فولاد نزدیک است

- صادرات بیش از ۶.۶ میلیون تنی واحدهای بزرگ فولادی تا پایان بهمنماه

- اجرای کامل تعمیرات اساسی ماشین ۴ ریختهگری توسط کارشناسان داخلی

- حمایت از سهامداران عدالت با عرضه زنجیره فولاد در بورس کالا

- ترکیه تنها خریدار فولاد روسیه

- صادرات شمش فولاد از ۶ میلیون تن فراتر رفت

- تنوع عرضهها در تالار صنعتی و معدنی بورس کالا

- ۹.۶ میلیون تن فولاد روانه بازارهای صادراتی شد

- سوت لوکوموتیوهای سفارش فولاد مبارکه به صدا درآمد

- روایت انجمن جهانی فولاد از رشد ۲۰ درصدی تولید ایران

- کاهش ۱ تا ۹ درصدی تولید فولادیها طی ۱۱ ماهه امسال

- تقویت سیستم حملونقل ریلی کشور با سرمایهگذاری فولاد مبارکه

- اتحادیه اروپا فولاد روسیه را تحریم می کند

- رکورد شکنی در بازارهای جهانی فولاد

- ضرورت احداث نورد گرم در فولاد هرمزگان

- رشد درآمدی فولاد هرمزگان در یازده ماه گذشته

- بورس کالا میزبان عرضه فولاد و خاک روی

- میتوانیم در حوزه فولاد در خاورمیانه اول باشیم

- افزایش مزیتهای رقابتی صنایع بزرگی همچون فولاد مبارکه و ذوبآهن از طریق همافزایی

- افزایش سرمایه ۹۴.۵۴ درصدی فولاد مبارکه به تصویب هیأتمدیره این شرکت رسید

- عرضه ۱۹۱ هزار تن فولاد و آهن اسفنجی در بورس کالا

- ایران اختلالات عرضه فولاد در بازار جهانی را جبران می کند

- بازارهای جهانی فولاد صعودی شدند

- درخواست گرانی محصولات فولادی علیرغم دستور رئیس جمهور برای مهار گرانی

- ابراز نگرانی انجمن نوردکاران فولادی برای افزایش قیمت و کمبود مواداولیه

- عدهای در بازار فولاد به دنبال بازگشت رانت و سهمیه بندی هستند

- تالار حراج باز بورس کالا میزبان عرضه ۳۳۰ هزار تن تختال

- رانتهای پیدا و پنهان زنجیره فولاد در حال حذف شدن است

- فولادساز ژاپنی به دنبال منابع جایگزین سنگ آهن

- بیش از ۴۳ میلیون تن فولاد خام و محصولات فولادی در کشور تولید شد

- پیگیرى بورس کالا در واقعى سازى قیمت مواد اولیه فولادسازان جاى حمایت دارد

- فولاد مبارکه برای چهارمین بار موفق به دریافت تندیس زرین جایزه ملی تعالی سازمانی شد

- رشد ۲۰.۳ درصدی تولید فولاد خام ایران با وجود کاهش ۶.۱ درصدی تولیدجهانی

- زیان سنگین در انتظار فولادسازان

- افزایش راندمان کاری رکوپراتورهای کوره پیشگرم شماره ۲ نورد گرم

- چالشهای صنعت فولاد بررسی میشود

- رکورد عمر مفید نسوز کورههای دوار شکسته شد

- آخرین تغییرات بازارهای جهانی فولاد

- تولید شمش و محصولات فولادی از ۲۹ میلیون تن گذشت

- صادرات فولاد ایران افزایش یافت

- سبقت مصرف فولاد در هند از تولید

- مصرف فولاد در کشور کاهش یافت

- کاهش ۴ درصدی تولید شمش فولاد شرکت های بزرگ

- بورس کالا میزبان عرضه ۲۳۷ هزار تن فولاد

- افزایش قیمت اسلب و ورق فولادی در آینده ای نزدیک

- رشد ۱۱ درصدی صادرات فولاد شرکتهای بزرگ تا پایان دیماه

- روند کاهش تولید فولادیها ادامه دارد

- عرضه ۹۰ هزار تن تختال در بورس کالا

- طراحی و ساخت دستگاه فشار داغ با نرخ کرنش ثابت در شرکت فولاد مبارکه

- برنامه ریزی برای توسعه صنایع پایین دست در فولاد نی ریز

- خرید شمش فولاد بدون اعمال سهمیه بهین یاب امکان پذیر است

- رشد۳.۶ درصدی تولیدجهانی فولاد در سال ۲۰۲۱ میلادی

- تضعیف تقاضای فولاد اتحادیه اروپا در سال ۲۰۲۲

- ادامه رونق در بازارهای جهانی فولاد

- افزایش سطح موجودی فولاد چین

- آینده صنعت فولاد جهان در گرو قیمت زغال

- احداث چهار پروژه فولادی در فولاد هرمزگان

- ۱۲ تفاهمنامه داخلیسازی تجهیزات صنایع آهن و فولاد با صرفهجویی ۳۱۷ میلیون یورویی امضا شد

- ایران دهمین فولادساز جهان با سهم ۶۲ درصدی در فولاد خاورمیانه است

- عرضه ۶۰ هزار تن تختال C در تالار حراج باز بورس کالا

- جزییات تعطیلی موقت ۱۱۰ کارخانه فولادی

- موفقیت در بومیسازی پرمصرفترین گریس صنعت فولاد

- برنامه دولت برای عرضه کل زنجیره فولاد در بورس کالا

- آمریکا در آستانه نهایی کردن رفع تعرفه واردات فولاد ژاپن

- قرارداد خرید ۵۰ دستگاه لکوموتیو برای فولاد مبارکه به امضا رسید

- حضور فعال فولاد مبارکه در سومین جشنواره و نمایشگاه ملی فولاد ایران

- تولید فولاد خام از مرز ۲۱.۲ میلیون تن گذشت

- ضرورت حمایت از فولاد مبارکه برای کسب افتخارات بیشتر در عرصه تولید

- بازارهای جهانی فولاد صعودی شدند

- چرخه بومیسازی بیشازپیش نیازمند پویایی است و باید در همه بخشهای شرکت تسری پیدا کند

- افزایش ۴ شرکت مجاز برای صادرات شمش فولادی

- ۳ پذیرش جدید در بازار اصلی بورس کالا

- نقدی بر اعتراض واحدهای القایی فولادی؛ وقتی متهم، شاکی میشود!

- توضیحات وزارت صمت درخصوص اعتراض واحدهای ذوب القایی به کمبود آهن اسفنجی

- بورس کالا میزبان عرضه ۳۷۴ هزار تن فولاد

- ضرورت سازوکار عملیاتی برای پیادهسازی و سرعتبخشی به اجرای استراتژیها

- تحقق اهداف و قیمت های واقعی با ورود کل زنجیره فولاد در بورس کالا

- حذف محدودیت خرید شمش فولادی

- اعتدال در زنجیره فولاد رعایت شود

- کاهش واردات در مقابل افزایش صادرات محصولات فولادی

- شرایط جدید خرید تختال در بورس کالا

- کاهش میانگین ۸.۵ درصدی مصرف فولاد در ۹ ماهه امسال

- عرضه ۱۰۸۰۰۰۰ تن شمش فولاد برای تحویل در ۱۲ ماه سال ۱۴۰۱

- فولاد مبارکه موفق به کسب عنوان شرکت پیشرو در میان ۵۰۰ شرکت برتر ایرانی شد

- دولت سیزدهم چگونه قیمت سیمان و فولاد را کاهش داد؟

- رشد۳.۶ درصدی تولید جهانی فولاد در سال ۲۰۲۱ میلادی

- معدنی ها و فولادی ها روز شلوغی را در بورس کالا رقم می زنند

- کاهش واردات فولاد چین

- فولادیها دست پر به بورس کالا می آیند

- کل زنجیره فولاد را به بورس کالا وارد میکنیم

- تلاش برای اجرایی شدن طرح توسعه فولاد شادگان

- میزان مصرف آب خام فولاد مبارکه به ازای هر تن تولید به ۲.۲ متر مکعب رسید

- حذف انحصار با عرضه کل زنجیره فولاد در بورس کالا

- ثبات کل زنجیره فولاد با عرضه های کامل در بورس کالا

- افزایش ۸۶ درصدی میانگین رضایتمندی مشتریان صنعت لوازم خانگی از فولاد مبارکه

- نقش مهم فولاد مبارکه در تأمین ورق مورد نیاز تولید لوازم خانگی کشور

- فعالان صنعت لوازم خانگی کشور از شرکای استراتژیک فولاد مبارکه هستند

- رشد ۱۴ درصدی صادرات شرکتهای بزرگ فولادی تا پایان آذر ماه

- عرضه ۳۴۵ هزار تن فولاد در بورس کالا

- تب و لرز بازار فولاد در دوران پساکرونا

- نوسان در بازارهای جهانی فولاد

- فولاد مبارکه در مسیر تأمین پایدار مواد اولیه و انرژی

- ثبات قیمت ها در بازار آهن و فولاد

- ابلاغ شرایط خرید شمش فولادی در بورس کالا

- ارزبری تولید فولاد به کمتر از ۱۰۰ دلار در هر تن رسید

- آغاز تحقیقات در حوزه فولاد سبز ایران توسط ام ام ایی

- فولادیها دست پر به بورس کالا می آیند

- تناسب قیمتها، نتیجه ورود کل زنجیره فولاد به بورس کالا

- واقعی شدن قیمتها با ورود کل زنجیره فولاد به بورس کالا

- فولاد مبارکه در راستای بهینهسازی مصرف آب اقدامات مؤثری انجام داده است

- رشد۲ درصدی تولید فولاد تاتا استیل در سه ماهه پایانی ۲۰۲۱ میلادی

- مأموریت غیر ممکن؛ حذف زغال سنگ تا سال ۲۰۵۰

- پذیرش هایی از جنس فولاد در بورس کالا

- لزوم عرضه کامل آهن اسفنجی در بورس

- پشتیبانی فولاد مبارکه از قطعهسازان خودرو

- ۴ انحصارگر فولادی نگران اجرای عدالت و حذف رانت است

- فولادی ها با ۲۰۹ هزار تن محصول به بورس کالا می آیند

- کاهش مصرف انرژی در صنایع فولاد و سیمان چین تا سال ۲۰۲۵

- ورود کل کالاهای پایه به بورس کالا

- عرضه ۳۹۵ هزار تن فولاد در بورس کالا

- طرح توسعه فولاد، آلومینیوم و مواد اولیه چین منتشر شد

- کاهش ۵ تا ۱۸ درصدی مصرف ظاهری فولاد در داخل

- فلسفه شکلگیری شرکت فولاد مبارکه براساس پیشرو بودن در صنعت کشور است

- ایجاد رقابت بین تولیدکنندگان با ورود زنجیره فولاد به بورس کالا

- فولاد آتیه خاورمیانه برای تامین مالی هزار میلیارد ریالی به بورس کالا می آید

- زنجیره فولاد در بورس کالا، گام دوم دولت برای حذف قیمتگذاری دستوری

- نگاهی به صادرات و واردات محصولات فولادی در ٨ ماهه امسال

- فولاد مبارکه موفق به دریافت تندیس زرین جشنواره ملی صنعت سلامتمحور شد

- بیش از ۳۵ میلیون تن فولاد و محصولات فولادی در کشور تولید شد

- کارنامه شرکت فولاد مبارکه در حفظ محیطزیست درخشان است

- رکورد تولید روزانه خط برش سنگین در ناحیه نورد گرم فولاد مبارکه شکسته شد

- خلل در تامین گاز صنایع، حیات فولادی ها را با چالش مواجه می کند

- ضرورت تشکیل بازار بهینهسازی انرژی

- رئیسجمهوری باید توجه ویژهای به فولاد مبارکه داشته باشد

- تولید و صادرات تجهیزات «های تک» توسط شرکت های دانش بنیان